نگهداری و تعمیرات پیشگویانه (PdM)

توقف یک تجهیز میتواند موجب از دست رفتن بخشی از تولید یک کارخانه یا واحد صنعتی شود. بنابراین برای جلوگیری از توقف تجهیزات باید متناسب با نوع و حساسیت تجهیزات، تاکتیکهای متنوعی اتخاذ کرد. گزینههای تاکتیکی نگهداشت تجهیزات میتواند شامل اقدامات متنوعی از جمله نگهداشت واکنشی، نگهداشت پیشکنشی (نگهداری و تعمیرات پیشگیرانه و نگهداری و تعمیرات پیشگویانه) و نگهداشت بازطراحی باشد.

نگهداری و تعمیرات پیشگویانه (PdM) چیست؟

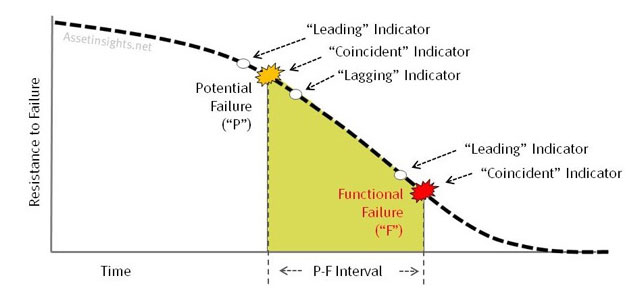

نگهداری و تعمیرات پیشگویانه (PdM) تکنیکی است که از ابزارها و روشهای نظارت بر شرایط استفاده میکند تا عملکرد تجهیزات را در حین کار عادی ردیابی کند و نقایص احتمالی را پیدا کرده و آنها را قبل از بروز نقص برطرف سازد. به بیانی دیگر این رویکرد، پیش از آنکه خرابی چنان پیشروی کند که کارکرد بهطور کامل از دست رود، فرصتی برای واکنش فراهم میکند.

روش نت پیشگویانه (یا همان نت پیش بینانه) شامل دو فعالیت عمده میشود که عبارتند از پایش اقتضایی و نگهداشت اقتضایی؛ اولی برای تشخیص این است که تجهیز در معرض خرابی است و دومی برای اصلاح عیبها.

انتخاب بهترین روش پایش وضعیت

به منظور پایش وضعیت هر تجهیز ممکن است روشهای گوناگونی وجود داشته باشد. جهت انتخاب بهترین روش پایش وضعیت باید عوامل زیر را بررسی کرد:

- سازوکار خرابی؛

- قابلیت اطمینان روش انتخابی؛

- فرصتی که زمان هشدار فراهم میکند؛

- هزینه پایش و هزینه تعمیر پس از یافتن خرابی؛

- سطح مهارت مورد نیاز برای پایش و تفسیر اندازهگیری؛

- هزینه خرابی و پیامدهای آن، اگر اجازه کارکرد تا خرابی را بدهید.

اگر بتوانید از دو یا سه روش متعارف برای پایش قطعات حیاتی تجهیزات مهم استفاده کنید، راحتتر میتوان هزینه و مهارت را مدیریت کرد. برای نمونه از کوچکترین کسبوکارها گرفته تا کسبوکارهای متوسط، بر پایش اجزای فرسایشی و سیال در سیستمهای هیدرولیک و روغنکاری تمرکز دارند. همچنین روشهای ابتدایی برای تحلیل ارتعاش قطعات متحرک و دمانگاری دستگاههای ثابت و اکثر تجهیزات برقی وجود دارند. آشکار است که این روشها به نوع تجهیز بستگی دارد: توان بالا، دما بالا، سرعت بالا و … . نمیتوان از یک راهکار فنی برای پالایش تمام خرابیها بهره گرفت؛ لذا باید برنامه پایش وضعیت را با نیازهای خود سازگار کنید.

پایش وضعیت همچنین عملکرد سیستم و تجهیزات را رصد میکند تا نشانههایی از مشکل را بیابد. دقت یا کیفیت محصول تولیدی و زمان چرخه آن نیز میتواند کنترل شود. این روش به طور معمول بسیار مقرون به صرفه است، نیاز به آموزش چندانی برای نحوه صحیح کار ندارد و غیرمخرب است: میتوان تجهیز را در حین کارکرد پایش کرد. در حقیقت بخش عمدهای از اقدامات پایش وضعیت را فقط در حالی میتوان انجام داد که تجهیز در حال کار است و در وضعیت عادی عملیاتی قرار دارد. بسته به روش، بهرهبردار تجهیز، با کمک گرفتن از پنج حس خود، ارزشمندترین و تواناترین پایشگر وضعیت است. البته با توجه به اینکه هر شخص مشکلات یا سیگنالهای یکسان را یکجور احساس نمیکند یا از آنچه حس کرده است، تفسیر متفاوتی دارد، توصیه میشود در مواقع حساس از سایر تکنیکها بهره گرفته شود. بیش از 100 تکنیک برای آزمایشهای غیرمخرب و پایش وضعیت وجود دارد و هر ساله تکنیکهای پیشرفتهتری به این جمع اضافه میشود.

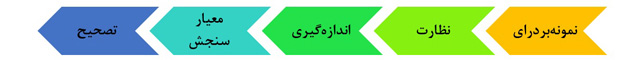

فرایند انجام پایش وضعیت

نمونه برداری:

این فرآیند با شناسایی نمونهای برای نظارت بر دادههای فیزیکی در طول زمان، مانند لرزشها یا میزان ذرات موجود در روغن آغاز میشود.

نظارت:

وضعیت دارایی یا شرایطی است که به طور مداوم یا در دورههای مشخص تحت نظارت قرار میگیرد.

اندازهگیری:

اندازهگیریها شروع به کار مکانیسم تخریب را تشخیص میدهند و بدین ترتیب اجازه میدهند قبل از هرگونه وخامت قابل توجهی در دارایی، عوامل خرابی از بین بروند یا کنترل شوند. پس از انجام اندازهگیریها، تجزیه و تحلیل بر روی دادههای جمعآوری شده انجام میشود تا یک برنامه نگهداشت مناسب و متناسب با داراییها و شرایط آن تهیه شود.

معیار سنجش:

در این مرحله عملکرد داراییها با یک استاندارد مناسب مقایسه میشود تا مشخص شود آیا ادامه کار با این عملکرد امکانپذیر است یا خیر. این استانداردها ممکن است به تمیز بودن، ترکها، تغییر شکل، خوردگی، سایش، فشار یا محدودیت دما، شل بودن یا حتی قطعات مفقود محدود شود. با رسیدن شرایط غیرقابلقبول از پیش تعیین شده، تجهیزات برای تعمیر یا تعویض قطعات آسیب دیده خاموش میشوند تا از بروز خرابی پرهزینهتر جلوگیری شود.

تصحیح:

این فلسفه شامل زمانبندی فعالیتهای نگهداشت تنها در صورت تضمین شرایط مطابق با استانداردهای نگهداشت مالکان است.

چه زمانی از نگهداری و تعمیرات پیشگویانه استفاده کنیم؟

انتخاب تاکتیک صحیح برای نگهداشت دشواریهای خاص خود را دارد که با بهرهگیری از نت مبتنی بر قابلیت اطمینان RCM یا بهینهسازی نگهداری و تعمیرات پیشگیرانه (PMO) تا حدی میتوان بر این دشواریها فائق آمد. از دیدگاه فنی، همیشه باید فهمید که خرابی چگونه رخ داده است و آیا راهی برای پیشبینی و جلوگیری از آن وجود دارد یا خیر. در صورتی که جواب خیر است باید بررسی شود که آیا با آن خرابی میتوان کنار آمد (اقدام واکنشی) یا طراحی باید تغییر کند (معمولا پرهزینه است).

تجهیزات کلیدی که دارای قطعاتی هستند که به تدریج خراب میشوند و قبل از خرابی نشانههایی از خرابی بروز میدهند، نامزدهایی برای اجرای پایش وضعیت هستند. پایش وضعیت عموما برای قطعاتی مانند واحدهای متحرک مکانیکی یا دستگاههای اتصالی (مانند اتصالهای الکتریکی) بیشترین بازده را دارد. قطعاتی نظیر مدارهای الکترونیکی یکپارچه که ناگهان و بدون هشدار از کار میافتند، چندان مناسب این رویکرد نیستند.