ارزیابی ریسک به روش FMEA چیست؟ آنالیز حالات بالقوه خرابی و آثار آن

توقفات پیشبینینشده در خطوط تولید، خرابیهای مکرر و گهگاه مبهم تجهیزات کلیدی، کاهش ناگهانی فروش، اختلال در فرآیند کاری، همگی پیشامدهای ناخوشایندی هستند که میتوانند خسارات جدی و گهگاه غیرقابل جبرانی را به یک مجموعه وارد کنند. مدیران ارشد سازمانها همواره در جستوجوی یافتن تکنیکهایی هستند که بهترین نتایج در کوتاهترین زمان ممکن را به دنبال داشته باشد و با استفاده از آن تکنیکها بتوان رویدادهای با ریسک بالا را پیش از آنکه سبب ایجاد خسارات جدی شوند پیشبینی کرده و جهت رفع آنها اقدام نمود. هدف از به کارگیری روش آنالیز حالت و اثرات شکست، اقدام مناسب و مؤثر جهت از بین بردن یا کاهش شکستها، با توجه به اولویت آنها میباشد، همچنین تجزیهوتحلیل اثرات حالات شکست میتواند اسناد وضعیت فعلی فعالیتها درباره احتمال شکست آنها را جهت استفاده در فرایندهای آتی ثبت و ضبط نماید.

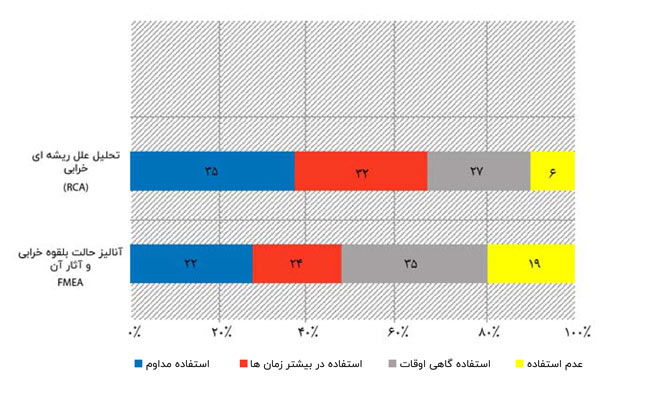

مطالعات انجامشده توسط گروه ARC بر روی 365 متخصص صنعت و مصاحبه با خبرههای صنعت نشان میدهد که 67 درصد از شرکتکنندگان در نظرسنجی از روش تجزیهوتحلیل علل ریشهای خرابی RCA ، بهعنوان متداولترین تکنیک برنامه نگهداری و تعمیرات استفاده میکنند، همچنین با توجه به این موضوع که ارزیابی ریسک به روش FMEA یکی از ابزارهای کاربردی مورداستفاده در روش RCA است و 46 درصد از خبرگان شرکتکننده در نظرسنجی از این ابزار استفاده میکنند، میتوان FMEA را بهعنوان یک ابزار انعطافپذیر و درعینحال قدرتمند جهت پیشبینی رویدادهای غیرمنتظره ارائه داد.

میزان استفاده صنایع از تکنیک RCA و FMEA

ارزیابی ریسک به روش FMEA در صنایع مختلف

ارزیابی ریسک به روش FMEA اولین بار در دهه 1940 در ارتش آمریکا معرفی شد. بااینحال، استفاده این روش زمانی افزایش یافت که مأموریتهای فضایی سرنشیندار در دهه 1960 آغاز شد. سپس FMEA بهعنوان یک روش کاهش ریسک در بسیاری از صنایع به کار گرفته شد تا جایی که استانداردهای خاصی تدوین شده است تا اطمینان حاصل شود که خطرات مناسب بهدرستی تعریفشدهاند و کنترل آنها قابلاجرا است.

-

صنعت خودروسازی

صنعت خودرو تا اواخر دهه 1970 بهطور گسترده FMEA را به کار نگرفت. بعدازآن شرکت Ford Motor این تکنیک را برای موارد ایمنی و نظارتی برای بهبود طراحی و تولید خودرو بهویژه در پاسخ به مسائل مربوط به مخزن سوخت Ford Pinto معرفی کرد، موفقیتی که فورد با FMEA کسب کرد در سراسر صنعت گسترش یافت و اکنون بخشی از الزامات خاص همه شرکتهای خودروسازی است. استانداردی که برای صنایع خودروسازی مورداستفاده قرار میگیرد، SAE J1739 میباشد.

-

صنعت هوافضا

در صنعت هوافضا عوامل خطرساز بسیار و اغلب فاجعهبار هستند؛ مرجع استاندارد مورداستفاده برای همه شیوههای کاربردهای غیر خودرویی استاندارد ARP5580 در نظر گرفتهشده است. تمرکز FMEA هوافضا بر این است که سازمانها ایمنی و قابلیت اطمینان عناصر سیستم را بهعنوان بخشی از فرایندهای بهبود محصول ارزیابی کنند. رویکرد کلی FMEA سنتی است، اگرچه اغلب آنالیز حالات خرابی و اثرات بحرانی آن برای در نظر گرفتن اهمیت استفاده میشود.

-

صنعت نیرو

در سالهای اخیر در کشورهای توسعهیافته و درحالتوسعه قابلیت اطمینان، در دسترس بودن، قابلیت نگهداری و پشتیبانی (RAMS) و همچنین تجزیهوتحلیل ریسک، به مسائل بزرگی در صنایع نیرو تبدیلشده است. دلایل عمده نارضایتی مشتریان، اغلب ناشی از خرابیهای غیرمنتظره است که منجر به هزینههای پیشبینینشده در نیروگاه حرارتی شده است. بااینحال، با ادغام مناسب RAMS و تجزیهوتحلیل ریسک با استفاده از روش FMEA در هر یک فرآیندهای نگهداری در نیروگاه حرارتی، میتوان تعداد شکستها و پیامدهای آنها را به میزان قابلتوجهی کاهش داد.

-

صنعت پتروشیمی

میزان رخداد سوانح در صنایع پتروشیمی بسیار زیاد است. آنالیز حالات شکست و تجزیهوتحلیل اثرات آن (FMEA) روش سیستماتیکی است که میتواند خطرات سیستمها در این صنایع را از فاز طراحی مفهومی تا فاز دسترسی به سیستم تجزیهوتحلیل کرده، خرابیها در مرحله طراحی را تشخیص دهد و اقدامات کنترلی و اصلاحی برای کاهش اثرات شکست را تعیین نماید.

-

صنعت نرمافزار

تمرکز FMEA نرمافزار (SWFMEA)، ارزیابی خطرات منحصربهفرد با تمایز بین اجزا، ماژولها و عملکردهای پرخطر و کمخطر است. این رویکرد توسعه ریسک محور سیستمهای فشرده نرمافزاری را ممکن میسازد.

FMEA واقعی ممکن است در مراحل مختلف توسعه نرمافزار انجام شود مانند تجزیهوتحلیل، طراحی، کدگذاری، تست ماژول، تست سیستم و آزمایش نهایی (آزمون میدانی) و رویکرد واقعی همان رویکرد کلی است. بااینحال، در بیشتر موارد SWFMEA منطق FMEA Design را دنبال میکند.

-

صنایع شیمیایی و دارویی

در هر دو صنعت شیمیایی و دارویی مدیریت ریسک بسیار مهم است. این ریسک از طریق یک روش رسمی مدیریت ریسک که شامل برنامهریزی، طراحی و فرایند یک پروژه خاص است، کاهش مییابد.

با توجه به کاربرد گسترده ارزیابی ریسک به روش FMEA در صنایع مختلف میتوان نتیجه گرفت که FMEA ابزاری انعطافپذیر و قدرتمند است و در هر صنعتی بدون در نظر گرفتن نوع محصول و یا فرایند جهت کاهش و ارزیابی ریسک میتواند مورداستفاده قرار میگیرد.

مزایای استفاده از ارزیابی ریسک به روش FMEA

زمانی که این تکنیک بهدرستی انجام شود، شرایط زیر را به وجود میآورد:

- اطمینان از اینکه تمامی ریسکهای منطقی سریعاً شناساییشدهاند و اقدامات مناسب انجامشده است

- مشخص شدن اولویتها جهت انجام اقدامات بهبود محصول و فرآیند

- کاهش ضایعات، کار مجدد و هزینههای تولید

- حفظ دانش محصول و فرآیند

- کاهش میزان خرابیها و هزینههای پس از فروش

- مستندسازی ریسکها و اقدامات برای طرحها یا فرآیندهای آینده

مراحل انجام ارزیابی ریسک به روش FMEA

یک فرایند مدیریت و ارزیابی ریسک به روش FMEA شامل دو مرحله است: تکمیل فرم FMEA و سپس ادغام نتایج فرم FMEA در اجرای پروژه. مرحله اول دارای سهگام اساسی است که هرکدام شامل تکمیل ستونهای مختلف در فرم FEMA است (جدول1).

گام اول: شناسایی حالات خرابی:

درزمینهی مدیریت ریسک، حالتهای شکست معادل رویدادهای خطر خرابی تجهیز و ریسک دارایی هستند. در طی این مرحله، همه حالتهای احتمالی خرابی در جدول FMEA در نظر گرفته میشوند و به هرکدام از حالات خرابی یک درجه شدت اختصاص داده میشود. برای مثال طبق جدول 2 درصورتیکه خرابی بدون هشدار اولیه و بهصورت بسیارپرخطرباشد عدد 10 و درصورتیکه خرابی فاقد اثر باشد عدد 1 در جدول شماره 1 و درستون مربوط به اثر (شدت) به آن حالت خرابی اختصاص داده میشود.

گام دوم: برآورد احتمال وقوع هر ریسک: این گام شامل شناسایی علل و احتمال آنها است.

برای نمونه طبق جدول 2، درصورتیکه احتمال وقوع خرابی فوقالعاده زیاد باشد عدد 10 و زمانی که احتمال وقوع خرابی فوقالعاده کم باشد، عدد 1 در جدول 1 و درستون مربوط بهاحتمال وقوع مربوط به آن خرابی درج میشود.

گام سوم: تعیین نحوه تشخیص وقوع حالات خرابی است: درواقع اطمینان از امکان تشخیص زودهنگام بسیار مهم است. برای مثال طبق جدول 2، درصورتیکه خرابی غیرقابلشناسایی باشد عدد 10 و اگر خرابی بهراحتی قابلتشخیص باشد عدد 1 در جدول 1 و در ستون مربوط به تشخیص در نظر گرفته میشود.

پس از اتمام تجزیهوتحلیل، میتوان مرحله دوم فرآیند FMEA را آغاز کرد. در این مرحله عدد اولویت ریسک (RPN) برای هر حالت خرابی محاسبه میشود و اقداماتی در راستای کاهش اثرات خرابی مستند میشوند. RPN در حقیقت ریسکها را ازنظر میزان اهمیت اولویتبندی میکند و بنابراین این اجازه را میدهد تا ابتدا بر ریسکها با بالاترین میزان تأثیر متمرکز شد.

جدول 1- فرم رایج FMEA

ارزیابی و اولویتبندی ریسک با محاسبه عدد اولویت ریسک (RPN)

پس از تکمیل شناسایی ریسک، تیم FMEA باید سه جنبه از هر ریسک شناساییشده را بهصورت کمی با استفاده از اختصاص دادن عددی از 1 تا 10 طبق جدول مشخص کند:

- شدت اثر؛

- احتمال وقوع؛

- توانایی تیم در تشخیص رویداد؛

جدول 2- نحوه تخصیص امتیاز خطا بهشدت اثر، احتمال وقوع و احتمال تشخیص حالت خرابی

آخرین مرحله ارزیابی ریسک به روش FMEA یافتن RPN برای هر اثر است؛ که بهصورت زیر محاسبه میشود:

تشخیص هر شکست ×وقوع آن×شدت اثر=عدد اولویت ریسک (RPN)

عدد بهدستآمده بهتنهایی معنا و مفهومی ندارد بلکه این عدد باید در مقایسه با سایر اعداد موردبررسی قرار گیرد. سپس نتایج به ترتیب نزولی RPN مرتب میشوند. خطرات با بالاترین RPN تأثیر منفی بالایی دارند و با احتمال زیاد رخ میدهند و تشخیص آنها دشوار خواهد بود.

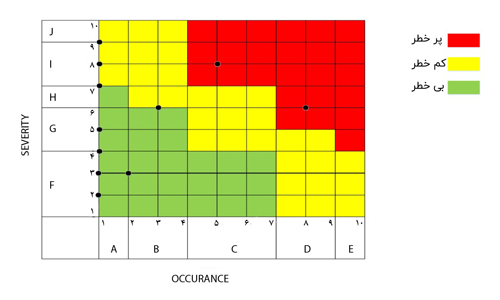

نمودار ریسک

بهمنظور تخمین میزان بحرانی بودن سطح ریسک، رایجتر است که تنها شدت اثر (s) و احتمال وقوع ریسک (O) برای هر حالت خرابی آن استفاده شود. در شکل زیر که نمودار ریسک نام دارد، مناطق پرخطر، کمخطر و بیخطر مشخصشدهاند. با توجه به مختصات شدت اثر و احتمال وقوع میتوان بهراحتی مختصات منطقه حاصل از این دونقطه را در نمودار ریسک مشخص کرد و برای نقاط قرارگرفته شده در ناحیه پرخطر اقدامی اساسی انجام داد.

نمودار ریسک

جمعبندی

استفاده از ارزیابی ریسک به روش FMEA میتواند به تیمها در شناسایی، کاهش و مدیریت رویدادهای خطر که سبب ایجاد اختلال در سیستم میشود، کمک کند. این ابزار ساده اما بسیار قدرتمند است که باید بخشی جداییناپذیر از ابزار مدیریت ریسک باشد و در ابتدا در مرحله طراحی مفهومی از آن استفاده میشود و برای تأثیر بیشتر باید بهطور منظم بازبینی شود تا اطمینان حاصل شود که خطرات جدید شناساییشدهاند و ریسکهای منسوخ از فعالیتهای مدیریت ریسک پروژه حذف میشوند.