کنترل محدوده یکپارچگی در بهره برداری (IOW) به کمک استاندارد API584

ارزیابی آنالیزهای علت شکست و تخریب (RCFA) در صنایع گوناگون از جمله نفت، گاز و پتروشیمی نشان میدهد که ریشه اصلی وقوع بسیاری از تخریبها و شکستها، وجود مکانیزمهای تخریبی همچون انواع خوردگی و ترک خوردن ناشی از خوردگی، ترک خوردن و یا آسیبهای ناشی از دمای بالا و یا پایین و… در حین بهره برداری است. در این میان مطابق با موارد مطرح شده در استاندارد API584 محدوده پارامترهای بهره برداری موثر در یکپارچگی (IOW) و متعاقبا در مکانیزمهای تخریب (مثلا کنترل دما و یا سرعت سیال در خوردگی اسید سولفوریک) میتواند تاثیر بسزایی در افزایش عمر مفید تجهیز و کاربری ایمن و پایدار از آن باشد.

در این نوشته تلاش بر آن است تا ضمن معرفی اجزا و قسمتهای مهم پروژههای محدوده پارامترهای بهره برداری موثر در یکپارچگی (Integrity Operating Window) تجهیزات به برخی مزایا و خروجیهای مهم آن نیز اشاره نمود.

در حالت کلی میتوان گفت که کنترل پارامترهای بهره برداری از دو منظر مهم دارای اهمیت هستند. از منظر نخست و کاملا شناخته شده برخی از این پارامترها از لحاظ فرایندی در تولید محصول دارای اهمیت هستند. به عنوان مثال در فرایند شیرین سازی گاز و بخش احیای آمین، برای واحد بهره برداری کاملا مشخص است که چنانچه دمای ورودی و یا خروجی برج به مقدار لازم نباشد، فرایند شیرین سازی کاملا انجام نشده و سیال خروجی کیفیت لازم را نخواهد داشت. این بخش از کنترل پارامترها که ناظر بر کنترل محصول و یا فرایند تجهیز هستند، در حوزه ارزیابیهای IOW قرار نمیگیرند.

از منظر دوم، که مورد نظر ارزیابی IOW قرار دارد، برخی پارامترها در حفظ یکپارچگی مکانیکی (Mechanical Integrity) تجهیز تاثیر اساسی دارند. به عنوان سادهترین مثال میتوان به فشار کاری تجهیز اشاره نمود که در صورت افزایش آن در محدودهای غیر مجاز، نتیجه میتواند شکست تجهیز باشد. در عین حال نیاز به یادآوری نیست که تشخیص بسیاری از این پارامترهای حیاتی به سادگی مثال ذکر شده نمیباشند. بنابراین تعریف مناسب و بهینه پارامترهای مهم در مرحله نخست، نیازمند شناخت و تعریف دقیق مکانیزمهای تخریب تجهیز است. همچنین جهت تمرکز بهینه منابع و امکانات میباید ارزیابیهای IOW بر روی تجهیزات با خطر بالا صورت پذیرد و لذا موثرترین و کمهزینهترین رویکرد جهت اجرای ارزیابیهای IOW، اجرای آن پس از تکنیک بازرسی بر مبنای ریسک RBI است.

جدای از زمان و ترتیب اجرای پروژه، برای ارزیابیهای IOW همانگونه که پیشتر بیان شد میباید مکانیزمهای تخریب تجهیز و متعاقب آن عوامل موثر بر تخریب و نحوه تاثیر آن عوامل بر تخریب، همچون تاثیر دما و فشار در خوردگی دی اکسید کربن، مشخص شود. سپس و به کمک دانش مهندسی فرایند میبایست مشخص شود که این عوامل موثر تحت چه شرایطی و درصورت امکان در چه بازه عددی قابلیت تغییر دارند.

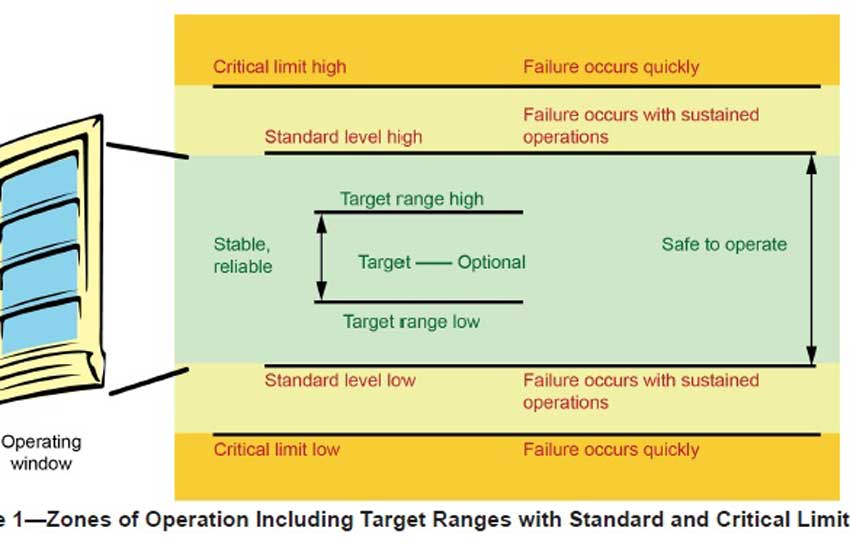

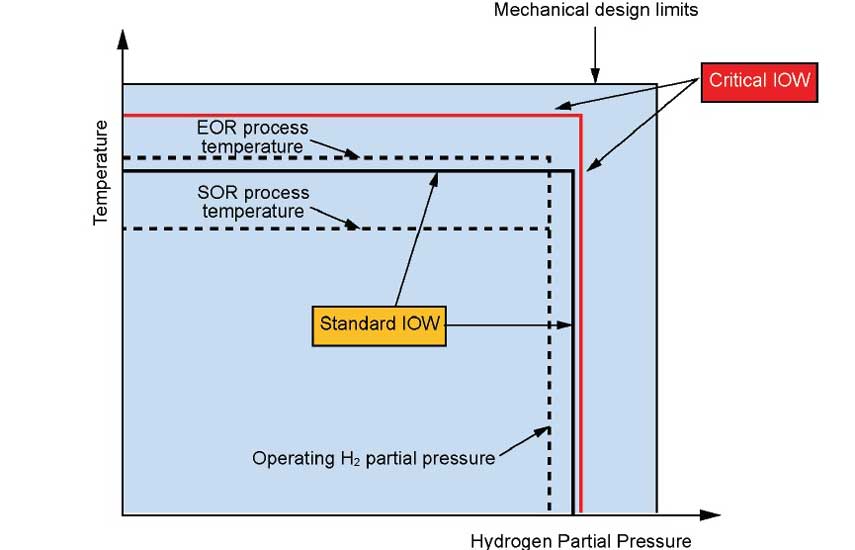

در مرحله بعد نیز میبایست مطابق دستورالعملهای ارائه شده در استاندارد API584 این عوامل تاثیر را در سه سطح بحرانی (Critical IOW)، استاندارد (Standard IOW) و جهت اطلاع (Informational IOW) تقسیم بندی نمود.

تعریف سطوح مختلف IOW طبق تعریف استاندارد API584

مطابق تعریف استاندارد API584 سطح بحرانی سطحی است که چنانچه مقدار مورد نظر از مرزبندی آن (در جهت مثبت و یا منفی) تجاوز نماید وقوع تخریب قریب الوقوع بوده و لذا لازم است که بهره بردار تجهیز به سرعت جهت رفع مشکل وارد عمل شود. سطح استاندارد به سطحی گفته میشود که چنانچه رعایت نشود در طول یک زمان مشخص منجر به افزایش سرعت تخریب و یا فعال شدن مکانیزمهای تخریب دیگر شود. سطح جهت اطلاع سطحی است که بیشتر برای سایر پارامترهای یکپارچگی تعریف شده و معمولا برای ارزیابی یکپارچگی یا قابلیت اطمینان تجهیز (Integrity or Reliability) در طولانی مدت مورد استفاده قرار میگیرد. بدیهی است تعیین سطح یک پارامتر بحرانی میبایست با همکاری متخصص خوردگی/ یکپارچگی مکانیکی با متخصص فرایند صورت پذیرد.

پس از تعریف پارامترهای مختلف آنها میبایست دستورالعملهایی جهت تولید هشدار و متعاقب آن نقشه راهی جهت پاسخ مناسب به هر سطح تهیه و تدوین گردد.

نیاز به یادآوری نیست که با توجه به تعداد بالای این پارامترها و همچنین دیتای مربوطه آنها که گهگاه چند صد دیتا در روز برای هریک است، جهت انجام بهینه این بخش مهم از مدیریت یکپارچگی تجهیزات نیاز به وجود نرم افزاری موثر و کارا میباشد.

تاثیر ارزیابیهای IOW در ارزیابی بر مبنای ریسک (RBI) و قابلیت سرویسدهی (FFS)

علاوه بر تاثیر مستقیم ارزیابی پارامترهای بحرانی در مدیریت یکپارچگی تجهیزات که در بالا به آنها اشاره شد، این پارامترها به گونهای غیر مستقیم، اما همچنان موثر، بر یکپارچگی مکانیکی تجهیزات اثر میگذارند که آن تاثیر این پارامترها بر ارزیابیهای RBI و FFS است. به عنوان مثال ارزیابیهای مختلف RBI و FFS عموما نیازمند در دسترس بودن اطلاعات سرعت پیشروی تخریب هستند. از آنجا که سرعتهای تخریب وابستگی زیادی به پارامترهای بهره برداری (همچون دما، فشار، نرخ تزریق بازدارنده، سرعت سیال و …) دارند، لذا چه با محاسبات شبیه سازی بدست آیند و چه با کمک دیتاهای میدانی ضخامت سنجی، مربوط به شرایط عملیاتی هستند که تحت آن شرایط تخریب اتفاق افتاده است و بنابراین این اعداد ناظر بر سرعت تخریب در گذشته میباشند. به عبارت دیگر این روشها (RBI یا FFS) ماهیتا آینده تجهیز را بر اساس شرایط تخریب “پیشتر تجربه شده” و یا به عبارت سادهتر بر اساس شرایط عملیاتی قبلی پیشبینی مینمایند. حال آنکه هیچ تضمینی منوط بر یکسان بودن شرایط عملیاتی گذشته و آینده وجود ندارد. به عنوان یک مثال بسیار ساده میتوان به احتمال تفاوت در دسترسی به بازدارنده خوردگی، متعاقبا تفاوت معنادار در نرخ تخریب، در بازههای متفاوت زمانی اشاده نمود.

کنترل محدوده یکپارچگی در بهره برداری (IOW) چیست؟

اجرای برنامه IOW در حقیقت سومین بخش ضروری از مجموعه برنامههای مدیریت یکپارچگی تجهیزات شامل ارزیابیهای بازرسی بر مبنای ریسک، ارزیابی قابلیت سرویس دهی و ارزیابی محدوده پارامترهای بهره برداری موثر در یکپارچگی تجهیز بوده که هدف آن کنترل و پایش آن دسته از پارامترهای بهره برداری تجهیز است که در حفظ یکپارچگی مکانیکی آن تاثیر دارند. از جمله این پارامترها میتوان به دما، فشار، سرعت سیال، نرخ تاثیر بازدارنده، میزان ذرات معلق جامد و … اشار نمود. لازم به یادآوری است که این پارامترها گهگاه حتی در خصوص یک تجهیز خاص میتوانند تاثیرات متناقضی داشته باشند. به عنوان مثال در یک سیستم هیدروکربن گازی و دارای گاز دی اکسید کربن و آب مایع، کاهش فشار سیستم باعث کاهش فیوگاسیته دی اکسید کربن و کاهش سرعت خوردگی میشود. از سوی دیگر اما کاهش فشار، منجر به افزایش میزان آب حمل شده توسط گاز شده و لذا باعث احتمال افزایش نرخ کندانس و متعاقبا سرعت خوردگی میشود. از مثال مطرح شده پیداست که برای اجرای پروژههای IOW در درجه اول میباید درک درست و کاملی از مکانیزمهای تخریب تجهیز وجود داشته باشد و سپس بازه محتمل تغییرات آن پارامتر برای تجهیز خاص مشخص گردد. آنگاه نحوه اثر این پارامترها بر مکانیزمهای تخریب به دقت مورد ارزیابی قرار گیرد و در آخرین مرحله بازههای مختلفی از پارامتر مورد نظر بر اساس حساسیت آن تعریف خواهد شد. در ادامه توضیح مختصری در خصوص هر یک از چهار مرحله ارائه میشود.

-

تعریف دقیق مکانیزمهای تخریب تجهیز

بر اساس شرایط فرایندی، سیال و همچنین مواد و شرایط ساخت تجهیزات، بازه گهگاه گستردهای از مکانیزمهای تخریب برای تجهیزات مختلف وجود دارد که این مکانیزمها میتوانند از نوع کاهش ضخامت، ترک خوردگی، ترد شدن و … باشند. چنانچه تجهیز مورد نظر پیشتر مورد ارزیابی RBI قرار گرفته باشد میتوان از مجموعه مکانیزمهای تخریب تعریف شده در آن استفاده نمود. در عین حال توجه به این مهم حیاتی است که مکانیزمهای تخریب در پروژههای RBI گاهی اوقات، بر اساس شرایط عملیاتی نرمال تجهیز، علیرغم توصیه استاندارد به لحاظ شرایط Upset در محاسبات، مشخص میشوند. در چنین شرایطی میبایست مطمئن شد که مکانیزمهای تخریب ثانویه که بر اثر تغییر شرایط عملیاتی امکان ورود پیدا مینمایند نیز در محاسبات لحاظ گردیده است. در بخش بعد به این مهم بیشتر پرداخته خواهد شد.

-

تعیین بازه محتمل تغییرات پارامترهای موثر

بر اساس شرایط عملیاتی تجهیز ، تجهیزات بالادستی و نحوه پروسه آنها بازه محتملی از شرایط عملیاتی برای هر پارامتر وجود دارد. به عنوان مثال در تیوبهای یک دیگ بخار واتر تیوب، کمترین دمای ممکن تیوبها مربوط به خاموش بودن شعله (دمای ورودی آب) و بیشترین دمای ممکن مربوط به قطع جریان آب و رسیدن دمای تیوب به دمای شعله (وقوع مکانیزم تخریب خزش در آنها) است.

بدیهی است که تشخیص بازه تغییرات همیشه به سادگی مثال مذکور نبوده و لذا در این خصوص باید از نظر کارشناس بهره برداری و فرایند تجهیز مذکور بهره جست.

-

تعیین نحوه اثر تغییرات پارامترها بر مکانیزمهای تخریب

تعیین اثر تغییرات فرآیندی بر مکانیزمهای تخریب را میتوان به چند دسته کلی زیر تقسیم بندی نمود.

- پارامتر عملیاتی مورد نظر تنها بر یک مکانیزم تخریب اثر میگذارد و این اثر به گونهای خطی است. در این حالت تشخیص اثر تغییر پارامتر بر مکانیزم خوردگی عموما آسان است. برای ارائه مثال در این خصوص میتوان به نرخ تزریق بازدارنده خوردگی اشاره نمود که در آن تغییر این نرخ به صورت خطی و تنها بر سرعت خوردگی مورد نظر موثر است.

- پارامتر مورد نظر بر چند مکانیزم تخریب اما به گونهای یکسان اثر میگذارد. در این حالت روند تغییرات مکانیزمهای گوناگون با پارامتر فوق یکسان است. چنانچه این تغییرات حالت خطی داشته باشند ارزیابی IOW آسانتر و چنانچه تغییرات در یک یا تعدادی غیر خطی باشند، ارزیابی پارامتر فوق دشوارتر میشود. به عنوان مثال در یک سیستم ترش، حضور سولفید هیدروژن محلول در آب، دو مکانیزم ترک خوردگی تنشی ناشی از یون سولفید (SSC) و همچنین تردی هیدروژنی (HIC) روند تغییرات یکسانی را با تغییر پی اچ سیستم نشان میدهند.

- پارامترهایی که بر یک یا چند مکانیزم رفتارهای متفاوتی را نشان میدهند. در این حالت روند تحلیل پارامتر، اثرگذاری و تعیین بازههای آن بسیار دشوار بوده و نیاز به ارزیابی و تحلیلهای گوناگون دارد. به عنوان مثال در خوردگی دی اکسید کربن افزایش دما میتواند منجر به افزایش سینتیک خوردگی، کاهش پی اچ آب به دلیل کاهش حلالیت گاز در آب و همچنین تشکیل و پایدارسازی فیلم کربنات و در نتیجه کاهش سرعت خوردگی شود. یا در همین مکانیزم تخریب کاهش سرعت سیال به مقدار زیاد منجر به تشدید خوردگی حفرهای و همچنین افزایش سرعت سیال منجر به خوردگی ناشی از جریان سیال (Flow Assisted Corrosion) شود.

- پارامترهایی که با تغییر آنها مکانیزمهای تخریب جدید فعال میشوند. در چنین حالاتی نکته مهم تشخیص مکانیزم تخریب جدید بوده و عمدتا تحلیل پارامتر چندان دشوار نمیباشد. به عنوان مثال میتوان به کارکرد نامناسب مبدلهای یونی در آب بویلر، ورود یون کلراید به سیستم و فعال شدن مکانیزم ترک خوردگی تنش فولادهای زنگ نزن در حضور یون کلراید اشاره نمود.

-

تعیین بازهها و میزان حساسیت آنها

پس از طی سه مرحله پیشین، در آخرین مرحله میبایست بازههای پارامترها و میزان حساسیت آنها مشخص شود. مطابق تقسیم بندی استاندارد API584 بازههای پارامتره در سه دسته بحرانی، استاندارد و جهت اطلاع تقسیم میشوند.

- سطح بحرانی (Critical IOW). بنا به تعریف ارائه شده در قبل و حساسیت این سطح، چنین سطوحی میباید به دقت مورد پایش و کنترل قرار گرفته و بالاترین سطوح اخطار برای آنها در نظر گرفته شود. به عنوان مثال نفوذ یون کلر به ترکیبی از تجهیز با متریال فولاد زنگ نزن سری ۳۰۰ و دمای کاری حدودا ۸۰ درجه سانتیگراد میتواند نمونهای از این سطح بحرانی باشد. اگرچه در استاندارد تصریح نشده اما چنین پارامترهایی اصولا برای مکانیزمهای تخریب غیر خطی (Susceptible Model)، مانند ترک خوردن، بیشتر امکان وقوع دارند.

- سطح استاندارد (Standard IOW). نظر به ماهیت این نوع میباید سطوح اخطار نسبتا بالایی برای آنها هم تولید شود. به عنوان یک مثال از این مکانیزم میتوان به سطح بارگذاری گاز اسیدی در محلول آمین (Acid Gas Loading) اشاره نمود که با افزایش آن نه تنها خوردگی محلول آمین افزایش یافته بلکه مکانیزم تخریب ثانویهای به نام فلش شدن گاز اسیدی (Acid Gas Flashing) نیز فعال میشود.

- سطح جهت اطلاع (Informational IOW). این سطح از محدوده پارامترها عموما در بهره برداری طولانی مدت و عمر باقیمانده تجهیز و یا فعال شدن مکانیزمهای تخریب ثانویه دارای اهمیت میباشند و تاثیر مستقیم و موثری بر کارکرد تجهیز در کوتاه مدت ندارند. به عنوان مثال کاهش نرخ تزریق بازدارنده به مقدار ۱۰٪ در یک سیستم با مکانیزمهای تخریب خوردگی عمومی منجر به کاهش ۱۰٪ عمر مفید تجهیز خواهد شد.

از جمله مهم ترین مزایای تدوین و اجرای پروژههای کنترل پارامترهای موثر بر یکپارچگی میتوان به موارد زیر اشاره نمود:

- بهبود قابلیت اطمینان تجهیزات و یکپارچگی داراییها

- افزایش دقت در ارزیابیهای RBI و FFS و در نتیجه کاهش خطرات

- تطابق بیشتر با مقررات زیستمحیطی و آلودگیهای کمتر

- کاهش اتلاف مواد، چه در اثر نشت محصولات و چه در اثر خوردگی داراییها

- کاهش هزینههای بازرسی تجهیزات

- کاهش هزینههای تعمیراتی داراییها

- افزایش بهره برداری پایدار از داراییها

استانداردها و مراجع مرتبط با IOW

از جمله معتبرترین اسناد و استانداردهای توسعه یافته در این زمینه میتوان به استاندارد API584 اشاره نمود که در آن قالب کلی و الزامات تهیه و اجرای چنین برنامهای قید شده است. اگرچه با توجه به گستردگی فرآیندها، تعیین مختصات دقیق و نیازمندیهای فنی هر فرایند نیاز به توسعه ویژه این الزامات بر اساس مختصات فنی خاص آن فرایند را دارد.

همانگونه که بررسی شد، علل بسیاری از خسارتهای جانی، مالی و زیست محیطی، وجود طیف گستردهای از مکانیزمهای تخریب بوده که عدم شناخت و کنترل نامناسب فاکتورهای تولید میتواند به فعال شدن و/یا شدت یافتن سرعت تخریب آنها گردد. جهت مقابله با چنین تهدیدی، ارزیابیهای IOW به عنوان روشی موثر معرفی و مزایای بیبدیل آن به اختصار مورد بررسی قرار گرفت.

شرکت بینالمللی پمکو با در اختیار داشتن نیروی متخصص و مجرب و همچنین بهرهوری از طیف گستردهای از شرکتهای بیناللملی و صاحب نام در این خصوص، آماده ارائه خدمات تخصصی در خصوص مدیریت یگپارچگی تجهیزات از جمله پروژههای IOW میباشد.