همه چیز درباره شاخص MTBF در نگهداری و تعمیرات

شاخص MTBF چیست؟

قبل از پاسخ به سوالاتی نظیر شاخص MTBF چیست یا شاخص MTTR چیست بهتر است درباره بهینه کاوی و مدیریت کار تعریف یکسانی ارائه شود. محاسبه MTTR و MTBF در نگهداری و تعمیرات (شاخصهای نگهداری و تعمیرات) کاملاً به این مقدمه میتواند وابسته باشد.

تعاریف گوناگونی از بهینه کاوی ارائه شده است، به عنوان نمونه مرکز کیفیت و بهرهوری ایالات متحده (APQC) بهینه کاوی را به این صورت تعریف میکند: “رفتار متواضعانه برای پذیرش برتری دیگران در یک موضوع خاص و نیز رفتار عاقلانه برای رقابت و برتری جستن بر آنها در همان موضوع”. بهینه کاوی به طور فراگیر به عنوان یک ابزار موثر برای توسعه استراتژی کارآمد در راستای بهبود عملکرد در حوزههای مدیریتی مختلف سازمانها مورد استفاده قرار میگیرد. از طریق بهینه کاوی، سازمانها قادر خواهند بود تا عملکرد خود را با سایر همصنفان و سازمانهای پیشرو در همان صنعت مقایسه کرده و با شناسایی شکاف بین عملکرد خود و سایرین، در راستای تقویت هر چه بیشتر نقاط قوت و مرتفع کردن نقاط ضعف، گام بردارند.

بهینه کاوی ابزاری برای اصلاح و بهبود است. این جمله دو شرط مهم را میرساند. اول آنکه با وجود اینکه همه جنبههای سازمان و تشکیلات را دربرمیگیرد ولی نمیتواند به تنهایی همه مسائل را حل کند. دوم آنکه بهینه کاوی برای بهبود است. عدهای به بهینه کاوی فقط به عنوان ابزاری برای ارزیابی عملکرد خود در ارتباط با دیگران مینگرند. این فقط قسمتی از آن است. اگر مفهوم اصلاح و بهبود به عنوان هدف مرکزی در نظر گرفته نشود، این ابزار تقریباً بدون استفاده خواهد بود. بسیاری از افراد بهینه کاوی را فقط روشی برای مقایسه ارقام کلیدی مثل وجوه مالی، مالیات و دارایی و به منظور رتبهبندی یک شرکت در مقابل رقبا و یا یک استاندارد صنعت میدانند که این دیدگاه محدودکننده مربوط به گذشته است و امروزه بهینهکاوی به عنوان ابزاری بسیار توسعه یافتهتر مورد توجه قرار میگیرد.

تام پیترز، نویسندۀ همکار در کتابهای در جستوجوی تعالی و در اشتیاق تعالی، بر جنبههای کمّی مدیریت کسبوکار تأکید داشت. بررسیهای او نشان میداد سازمانهایی که بر مجموعهای از اهداف (گاهی اهدافی بلندپروازانه) و طرحهای سنجش برای بررسی میزان پیشرفت تمرکز میکنند، از جمله سازمان خودش، معمولاً به این اهداف دست مییابند یا حتی از آنها فراتر میروند. اندازهگیری بر رفتار تأثیر میگذارد و افرادی که عملکردشان اندازهگیری میشود، معمولاً عملکرد بهتری ارائه میدهند. هدف از سنجش عملکرد، تأثیرگذاری بر رفتار افراد به شیوهای است که دستیابی به اهداف سازمانی را تسهیل کند.

برای کسبوکارهایی که در ابعاد بزرگ فعالیت میکنند و به تجهیزات و تأسیسات پیشرفته و پیچیده متکی هستند، عملکرد نگهداشت و مدیریت داراییهای فیزیکی تأثیر چشمگیری بر هزینهها و ظرفیت کل سازمان دارد. اما، اندازهگیری این عملکرد اغلب اوقات بدون هدف و یا با اصطلاحات دست و پا گیر و موقت رخ میدهد. برای مثال برای تدوین یک گزارش خاص یک شاخص اندازهگیری می شود اما بعد از آن دیگر رصد نمیشود.

عمده شاخصهای کلیدی عملکرد (KPI) از یک نسبت پیروی میکنند که از ذات بهرهوری آمده است. به بیان ساده، بهرهوری یعنی آنچه بهدست میآورید (خروجی) در مقابل چیزی که میدهید (ورودی). آنچه در نگهداشت بهدست میآورید، عملکرد بهتر تجهیزات است که معمولاً بر حسب خروجی تولید اندازهگیری میشود. آن چیزی هم که میدهید، پول (قراردادهای پیمانکاری، هزینه منابع انسانی، هزینه مواد و قطعات و …) است. نسبت سادۀ میان خروجی به ورودی، یا عکس آن، سنجهای ملموس است که بهوضوح نشان میدهد آیا بهرهوری شما کم بوده است یا زیاد. بررسی هزینۀ هر واحد خروجی، به جای استفاده از هزینههای مطلق یا کلی، مبنای خوبی برای تعیین روند بهدست میدهد. روندی که هزینههای نگهداشت را برای هر میلیون متر مکعب محصول نشان میدهد، دقیقاً به شما میگوید که آیا عملکرد نگهداشت رو به بهبود است، در حال نزول است یا ثابت است.

انجمن متخصصان نگهداشت و قابلیت اطمینان (SMRP) یک جامعه حرفهای غیر انتفاعی است که توسط متخصصین تشکیل شده است تا بتوانند در زمینه ایجاد و ارتقاء برتری در نگهداشت، قابلیت اطمینان و مدیریت دارایی فیزیکی، در حال ایجاد رهبران حرفهای باشد.

این انجمن جایگاه بی نظیری برای متخصصان و کاربران مختلف دارد که به دنبال گسترش دانش و مهارتهای خود و برقراری ارتباط تجاری بیشتر با دیگران هستند. این انجمن یکی از مهمترین منابع مدیریت دارایی برای شرکتهایی است که به دنبال بهبود فرایندها و روشهای خود هستند.

این انجمن برنامههای صدور گواهینامه معتبر (The American National Standards Institute) ANSI را برای تأیید مهارتهای متخصصین فراهم میکند و در هنگام درخواست برای مشاغل در تعمیر و نگهداری و قابلیت اطمینان، این گواهی نامهها امتیاز خوبی خواهد داشت. پیوستن به انجمن SMRP که بیش از 6000 عضو در سراسر جهان دارد منجر به استفاده از تمام مزایای عضویت میشود، از جمله: شبکه سازی بین المللی، مشارکت عمومی و خصوصی، فرصتهای آموزشی، کتابخانه SMRP، مجله راه حل، اطلاع از رویدادهای مرتبط در سراسر ایالات متحده و … .

بر اساس تعریف این نهاد از متوسط زمان بین خرابیها یا MTBF (MEAN TIME BETWEEEN FAILURES) متوسط مدت زمان بهرهبرداری بین خرابیها برای هر دارایی یا قطعه است. متوسط زمان بین خرابیها (MTBF) معمولاً در اصل برای داراییهای تعمیرپذیر با نوع مشابه بهکار میرود. متوسط زمان تا خرابی (MTTF) شاخص مرتبط دیگری است که در اصل برای داراییها و قطعههای تعمیرناپذیر (مثل لامپ یا موتور موشک) بهکار میرود. هر دوی اینها شاخصهایی برای اندازهگیری قابلیتاطمینان دارایی هستند و با نام متوسط عمر هم شناخته میشوند. شاخص MTBF برعکس نرخ خرابی (y) در نرخهای خرابی ثابت است(MTBF= 1/y).

به طور ساده فرمول اولیه محاسبه این شاخص عبارت است از :

MTBF = Operating time (hours) / Number of Failures

واحد اندازه گیری این شاخص معمولاً بر حسب ساعت است.

محاسبه MTBF در اکسل و نرم افزارهای عمومی امکانپذیر است. هرچند بهتر است تا جای ممکن این محاسبات به صورت یکپارچه در نرم افزارهای خبره انجام شود.

محاسبه MTBF و کاربردهای آن

هماطور که ذکر شد شاخص MTBF معمولاً بر حسب ساعت سنجیده میشود. برای تجهیزاتی که به ندرت در یک سال خراب میشوند، محاسبه این شاخص، میتواند چالش برانگیز و حتی بیدلیل باشد.

نکته بسیار مهم در محاسبه این شاخص، شرایط عملیاتی تجهیز است. اینکه برای چه خرابیهایی و برای چه بازه و دورهای محاسبه شود، کاملاً به شرایط تجهیز ارتباط دارد.

شما باید فلسفه اندازهگیری این شاخص و هدف آن را کاملاً متوجه شده باشید و بعد از آن است که میتوانید به سوالاتی مثل چه بازه و چه دورهای اندازهگیری شود پاسخ دهید.

دوره اندازه گیری شاخص MTBF میتواند ماهانه تا سالانه باشد. برای مثال شما میتوانید هر سه ماه یکبار، این شاخص را محاسبه کنید.

بازه محاسبه شاخص MTBF معمولاً به اندازه دورهای که دادههای بهرهبرداری تجهیز وجود دارد بستگی دارد. برای مثال شما ممکن است تصمیم بگیرید برای هر بار محاسبه MTBF دادههای یکسال گذشته را لحاظ کنید.

اگر بازه محاسبه شاخص MTBF بسیار طولانی باشد، مثلاً دادههای 10 سال را برای محاسبه MTBF استفاده کنید، آنگاه قادر نخواهید بود اثرات سیاستهای نگهداری و تعمیرات بر بهبود این شاخص را به سرعت مشاهده کنید. برای مثال یک تجهیز در 10 سال گذشته 280 بار خراب شده است و شما تصمیم گرفتید که از تکنیکهای افزایش قابلیت اطمینان برای این تجهیز استفاده کنید، آنگاه مدتها طول خواهد کشید تا بهبود روی این شاخص را مشاهده کنید چون تعداد زیادی داده از قبل وجود دارد که وزن دادههای جدید (بعد از بهبود) را کم میکند.

همچنین باید بدانید که این شاخص برای چه حالتهای خرابی یک تجهیز استفاده میشود که کاملاً بستگی به فلسفه اندازهگیری شما دارد. برای مثال شما MTBF را برای این محاسبه میکنید که تلاشهای نگهداری و تعمیرات پیشگیرانه خود را ارزیابی کنید و به این سوال پاسخ دهید که آیا PMها موثر بودهاست یا خیر. حال فرض کنید تجهیز در اثر یک حادثه مثل برخورد یک شی خارجی خراب شود، شما باید تصمیم بگیرید آیا محاسبه همه حالات خرابی را میخواهید لحاظ کنید یا خیر. ممکن است بگویید همه حالات خرابی که منجر به توقف تجهیز میشود برای ما مهم است یا شاید حالات خرابی خاصی را میخواهید رصد کنید.

شاخص MTTR چیست؟

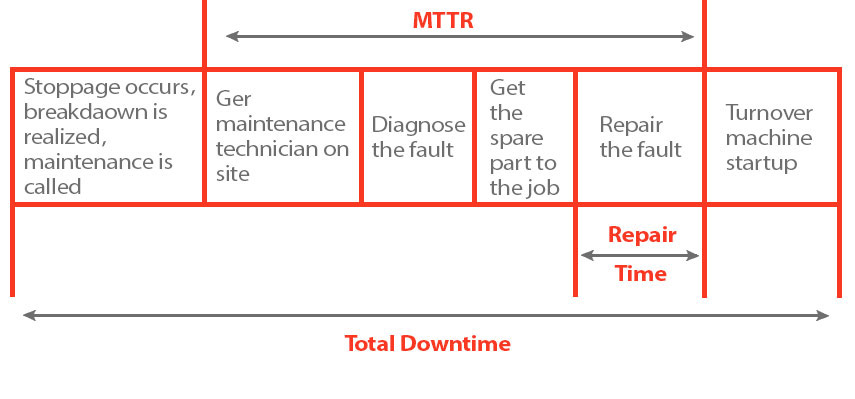

برای پاسخ به اینکه شاخص MTTR چیست یا همان MEAN TIME TO REPAIR ابتدا به شکل زیر توجه کنید:

فرمول محاسبه MTTR عبارت است از:

MTTR = Total repair or replacement time (hours)/Number of repairs OR replacement events

نکته قابل توجه در محاسبه MTTR این است که محاسبه این شاخص همانطور که در شکل نیز مشخص است، شامل همه زمانهای تعمیرات از جمله حضور پرسنل فنی در محل، عیبیابی، تامین قطعه یدکی و امور فنی تعمیر یا تعویض نیز میشود. اما شامل اعلام توسط بهرهبردار نیست.

هرچند این تعریف بر اساس SMRP است و ممکن است یک سازمان شرایط اندازهگیری را با توجه به فلسفه خود تصمیم بگیرد تغییر دهد.

این شاخص، متوسط زمان لازم برای بازگرداندن یک دارایی به قابلیتهای عملیاتی کامل خود پس از شکست است. متوسط زمان تعمیر یا جایگزینی اندازه گیری قابلیت تعمیر دارایی است که معمولاً به عنوان احتمال اینکه یک ماشین را میتوان در شرایط خاص مشخص شده در یک بازه زمانی مشخص بدون توجه به اینکه آیا یک دارایی تعمیر یا جایگزین شده است، بازسازی میشود.

سطح مهارت نفرات فنی، وجود و استفاده از روشهای تعمیر درست و در دسترس بودن ابزار و مواد میتواند به طور قابل توجهی MTTR را کاهش دهد.

رویداد تعمیر/تعویض به عمل بازگرداندن عملکرد یک دارایی پس از شکست یا نقص قریب الوقوع با تعمیر یا جایگزینی دارایی گفته میشود.

مدت تعمیر/تعویض نیز زمان لازم برای بازگرداندن عملکرد یک دارایی پس از شکست با تعمیر یا جایگزینی دارایی است. مدت زمان تعمیر یا جایگزینی زمانی شروع میشود که دارایی متوقف شود تا کار عملی بازسازی شود. شامل زمان برای چک کردن دارایی برای عملکرد آن قبل از دادن آن به بهره بردار و انتظار برای قطعه نیز است، ولی شامل زمانی که معطل شده تا بهره بردار اجازه بازگشت بدهد نیست.

این شاخص معمولاً با انواع بازطراحی میتواند بهبود یابد.

زمانی که بهره بردار (یا شخص دیگری) طول میکشد خرابی را به واحد تعمیرات اعلام کند در این شاخص به عنوان مدت تعمیرات دیده نمیشود.

بهتر است این شاخص فقط برای داراییهای مهم، از هر واحد تعمیراتی محاسبه شود.

در محاسبه شاخص MTTR و محاسبه شاخص MTBF به چه نوعی از دادهها نیاز است؟

1- دادههای خرابی

برای محاسبه MTTR و محاسبه MTBF به دادههای خرابی نیاز است و این دادهها خود به دو دسته تقسیم میشود:

الف) دادههای شناسایی خرابی

این دادهها شامل خرابیهای مرتبط باسابقهی تجهیزات میباشد. به طور مثال حالت خرابی، پیامد خرابی، روش شناسایی خرابی و… نمونههایی از دادههای خرابی محسوب میشوند.

برای دسته بندی اهمیت خرابیها میتوان از الگوی زیر استفاده کرد:

1- خرابیهایی که پیامد انسانی ناچیز یا آلودگی زیستمحیطی ناچیز و یا موجب آسیب بدون توقف به تجهیز میشود.

2- خرابیهایی که منجر به آلودگی آب، خاک، آلودگی صوتی و یا تخلیه جزئی مواد آلاینده محیط (مثل دی اکسید کربن و…) و یا منجر به توقف تجهیز میشوند.

3- آسیب جزئی یا ناتوانکنندهی موقت پرسنل یا آتشسوزی جزئی یا تخلیه قابل توجه مواد آلاینده و یا توقف بخشی از فرآیند تولید.

4- مرگ یا آسیب دائمی و یا آتشسوزی مهم و یا تخلیه مقدار زیادی آلاینده در محیط و یا توقف کامل تولید.

از این دستهبندیها میتوان برای تعیین عدد ریسک خرابی استفاده نمود. در جمعآوری این دادهها (این که این دادهها چیست و چگونه باید آنها را دسته بندی و جمعآوری نمود میتوان به پیوست B از استاندارد ISO14224 مراجعه نمود.) توجه به موارد زیر ضروری است:

- گزارش دهنده باید مشخص کند که خرابی را به چه روشی (یا در حین چه فعالیتی) شناسایی کرده است. این داده از دادههای بسیار مهم هستند چراکه بین روش کشف خرابی که در نتیجه اجرای فعالیتهای نگهداشت پیشگیرانه اتفاق میافتد و شناسایی اتفاقی (برچسب شانس) باید تمایز قائل شد.

جهت توضیحات بیشتر در مورد اینکه این دادهها چیست و چگونه باید آنها را دستهبندی و جمعآوری نمود میتوان به پیوست B از استاندارد ISO14224 مراجعه نمود.

ب) دادههای توصیف خرابی (شامل مکانیزم خرابی و علت خرابی)

در جمعآوری این دادهها توجه به موارد زیر ضروری است:

- منظور از مکانیزم خرابی آن عاملی است که باعث ایجاد حالت خرابی شده است. حال این عوامل میتواند فیزیکی یا شیمیایی باشد. مثلاً لقی و ناهمتراز بودن یک بیرینگ مکانیزم خرابی است که منجر به بیرون زدن روغن از کیسینگ یاتاقان (که حالت خرابی است) میشود.

- منظور از علت خرابی آن علتی است که به منشأ خرابی مرتبط است. بهطورکلی دلایل خرابی معمولاً به یکی از عوامل زیر برمیگردد:

- خرابی به علت نقص در طراحی: این دسته از خرابیها به علت اشتباهات در محاسبات طراحی، و طراحی مکانیزمها صورت میگیرد. مثلاً شفت بلند یک الکتروموتور که به پمپ وصل است میتواند منجر به لنگ انداختن و شکست کیسینگ یاتاقان شود.

- علت مربوط به ساخت و نصب: گاها اتفاق میافتد که نصب نادرست تجهیز باعث ایجاد ناهماهنگی بین بخشهای مختلف سیستم یا تجهیز میشود که درنهایت منجر به خرابی تجهیز میشود. مثلاً عدم هماهنگی درکوپل بودن الکتروموتور و پمپ یک الکتروپمپ، میتواند باعث شکست شفت یا یاتاقانهای پمپ و الکتروموتور شود.

- خرابی ناشی از بهره برداری یا نگهداری: این دسته از خرابیها به علت اشتباهات انجامشده در روش نگهداری و تعمیرات صورت میپذیرد. مثلاً بی دقتی در انجام عملیات نگهداشت هنگام آچارکشی ممکن است باعث بریدن پیچ شود و یا خرابی ناشی از بهره برداری نادرست میتوان به سوختن سیمپیچ الکتروموتور به علت اضافهبار منجر شود.

- خرابی ناشی از مدیریت: بهطور مثال صدور مجوز انجام عملیات بهرهبرداری درحالیکه تجهیز نیاز به یک اقدام نگهداشتی قبل از شروع به عملیات داشته است میتواند منجر به خرابی تجهیز شود.

- خرابی ناشی از اتفاقات متفرقه. (خرابی که ناشی از عوامل بالا نباشد.)

مهمترین دادههای مربوط به خرابی تجهیز (این که این دادهها برای هر تجهیز چیست و چگونه باید آنها را دسته بندی و جمع آوری نمود میتوان به پیوست B از استاندارد ISO14224 مراجعه نمود.):

- اثر خرابی روی عملکرد تجهیز

- مکانیزم خرابی

- علت خرابی

- روش ردیابی خرابی

- تأثیر خرابی در عملکرد

- تاریخ خرابی

- نرخ خرابی

- قطعات یدکی

- احتمال خرابی در هنگام تقاضا

2- دادههای مربوط به فرآیند نگهداشت

این دادهها خود به سه دسته تقسیم میشوند:

الف) دادههای شناسایی نگهداری و تعمیرات

این دادهها شامل دادههایی است که نوع عملیات نت را مشخص میکنند. این دادهها درواقع فعالیت نگهداشت را شامل میشود. مانند تعمیرات اتفاقی، تعمیرات پیشگیرانه، تعمیرات پیشگویانه و…

ب) دادههای مربوط به منابع نگهداری و تعمیرات

این دسته از دادهها شامل اطلاعات لازم برای انجام کار نگهداشت است. بهطور مثال این دادهها عبارتاند از نفر ساعت، ابزارآلات مورد استفاده و … .

مهمترین دادهها در این دسته عبارتنداز:

- نفر- ساعت نگهداری و تعمیرات

- قطعات یدکی

- ابزار نگهداری و تعمیرات

ج) دادههای مربوط به زمان عملیات نگهداشت

مهمترین دادههای مربوط به زمان عملیات نگهداشت عبارتاند از:

- زمان توقف

- زمان فعال نگهداری و تعمیرات بر حسب چرخه مدیریت کار

- زمان انجام کار فنی – تاریخ و ساعت

- زمان آچار به دستی واقعی

محاسبه شاخص MTBF و محاسبه شاخص MTTR درشرایط مختلف میتواند چالش برانگیز باشد. علیرغم تعریف ساده برای این شاخصها، در هنگام محاسبه نکات ریز و درشت فراوانی به وجود میآید که مهم است همیشه فلسفه آن را در ذهن داشته باشید. شرکت پمکو با نزدیک به یک دهه فعالیت حرفهای در حوزه مدیریت و استراتژی های مدیریت دارایی های فیزیکی از همان ابتدا یکی از اصلیترین ماموریتهای خود را کمک به صاحبان صنایع در این زمینه قرار داده است. در این راه، مشاوران باتجربه و متخصص در حوزه مدیریت دارایی های فیزیکی، دانش خود را با سازمان شما به اشتراک خواهند گذاشت تا با سعی و خطای کمتری، هزینههای آشکار و نهان مدیریت نگهداری و تعمیرات را در سازمان خود مدیریت کنید. از میان تکنیکهای گسترده نگهداشت، تکنیک مناسب برای هر تجهیز را برگزینید و از منافع آن بهرهمند شوید.