شاخص اثربخشی کلی تجهیز OEE، ابزار شناسایی 3 اتلاف عمده تجهیزات

در فضای رقابتی امروزه، حتی بهبودهای کوچک نیز میتواند منجر به منافع قابل توجهی برای سازمان باشد. این موضوع به ویژه در صنایع تولیدی، جایی که اصلاح چند ثانیهای فرآیندهای تولیدی یا کاهش تنها 1% عیوب، هزینههای بسیاری را کاهش میدهد کاملاً آشکار است. هدف اصلی شاخص اثربخشی کلی تجهیز OEE شناسايی ضايعات مرتبط با تجهیزات در بخشهای مختلف و انجام اقدامات متقابل در جهت حذف ضايعات و بهرهبرداری از ظرفیت پنهان تجهیزات میباشد. شاخص اثربخشی کلی تجهیزات (شاخص OEE) حاصل ضرب سه شاخص دسترسی، عملکرد و کیفیت میباشد.

در هر فرآيند توليدی شش نوع ضایعه وجود دارد که باعث کاهش اثربخشي ماشين آلات ميشود. این شش ضایعه عبارتند از :

اتلاف ناشی از توقفات: (۱) خرابی تجهیزات، (۲) توقفات راهاندازی و تنظیمات تجهیز

اتلافات ناشی از عملکرد: (۳) توقفات کوتاه مدت، (۴) کاهش سرعت تولید

اتلافات ناشی از افت کیفیت محصولات: (۵) ضایعات و دوباره کاریها ، (۶) ضایعات راه اندازی

که در سه دسته کلي نرخ در دسترس بودن، نرخ عملکرد و ضريب کيفيت قرار میگیرند. در اندازهگيري شاخص اثربخشی کلی تجهیز OEE ميتوان مقادير اين شش ضرر را اندارهگيري و با استفاده از يک نمودار پارتو موارد عمده و اصلي را شناسایي کرد و بر روي آنها تمرکز بيشتري نمود تا اقدامات لازم برای حذف آنها را بتوان اولويتبندي کرد.

شاخص OEE چیست؟

اثربخشی کلی تجهیزات که به اختصار OEE (Overall Equipment Effectiveness) گفته میشود، اولین بار در ژاپن و برای صنعت قطعه سازی ابداع گرديد. در دهه 1980 با راهیابی نت بهره ور فراگیر TPM به آمريکا شاخص OEE نیز به عنوان يکی از معیارهای مهم در نگهداری و تعمیرات مورد استفاده قرار گرفت. شاخص اثربخشی کلی تجهیز OEE در ابتدا یکی از شاخصهای نگهداری و تعمیرات پیشرو است که نیاز به بهبود در مسیر حرکت را نشان میدهد؛ سپس به یک شاخص پسرو تبدیل میشود که بگوید آیا کار درست انجام شده است یا نه.

این شاخص یکی از مهمترین شاخصهای عملکردی در تجهیزات تولیدی و روشی برای تحلیل عملکرد ماشین یا قطعهای از تجهیز، در مقایسه با عملکرد ایده آل آن در طول تولید میباشد. به عنوان یک ابزار تولید ناب، شاخص OEE روش تفکر، برنامه ریزی و اجرای تولیدکنندگان را مشخص میسازد و پتانسیل واقعی سازمان و همچنین ضررهایی که قابلیت تبدیل به ارزش دارند را به سادگی آشکار میسازد.

با بهینهسازی شاخص اثربخشی کلی تجهیز OEE میتوان ظرفیت را افزایش، هزینهها را کاهش، کیفیت را بهبود و یا اثربخشی در خطوط تولیدی را افزایش داد. نمایش میزان اثربخشی کلی تجهیز در منطقهای که برای تمام پرسنل سازمان قابل رؤیت باشد، تکنیک انگیزشی عالیای برای آنها خواهد بود. با پیادهسازی اقداماتی در جهت افزایش درک نحوه فعالیت آنها در به کارگیری تجهیزات، سرعت و کیفیت تولید، افزایش تلاش کارکنان برای بهبود مقدار شاخص دور از انتظار نخواهد بود.

نحوه محاسبه شاخص OEE

برای محاسبه شاخص اثربخشی کلی تجهیز دو روش موجود است:

- سادهترین روش برای محاسبه شاخص اثربخشی کلی تجهیز از حاصل ضرب تعداد محصولات خوب ساخته شده در چرخه زمانی ایدهآل و سپس تقسیم آن عدد بر زمان تولید برنامهریزی شده است. فرمول محاسبه شاخص oee چیست:

OEE= (Ideal cycle time × Good count) ⁄ (Planned production time)

- روش محاسباتی دیگری نیز وجود دارد که از حاصل ضرب سه فاکتور دسترس پذیری، عملکرد و کیفیت که بیشترین تأثیر را در اثربخشی کلی تجهیز دارند، به دست میآید.

OEE= Availability × Performance × Quality

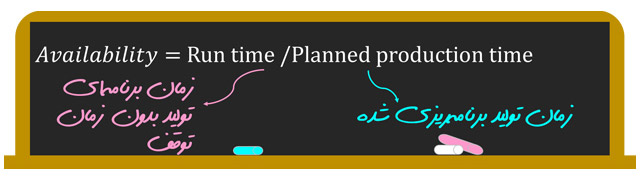

قابلیت دسترسی

نسبت زمان بهرهبرداری به زمان اشغال تجهیز. کلیه توقفات از جمله خرابی تجهیزات، زمان راه اندازی، و … به دلیل مشکلات کیفی بر روی فاکتور در دسترس بودن تأثیر میگذارد.

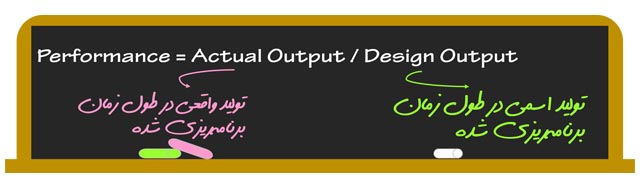

نسبت کارآيی

زمانی که بر اساس سرعت اسمی بايد تجهیز برای تولید مقدار مشخصی از محصول صرف نمايد، به زمانی که عملاً تجهیز برای تولید اين مقدار محصول صرف نموده است. عامل اصلی کاهش دهنده اين شاخص، کار کردن تجهیز در سرعت پايین (به علت روش اشتباه، عدم آموزش اپراتور، عدم توانايی اپراتور، عدم وجود روش و دستورالعملهای مناسب، فرسودگی تجهیز و …) است.

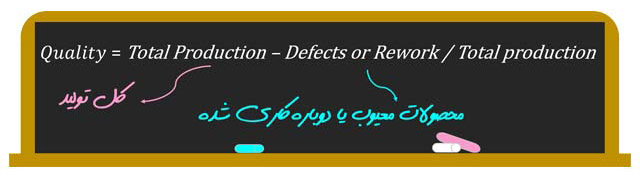

نسبت تولید سالم

نسبت محصول تولید شده قابل قبول به کل مقدار محصول که توسط ماشین تولید شده است. کوچکترين اشتباه و عدم آگاهی در محاسبه این شاخص باعث انحراف و اتلاف هزينهای فراوانی در آينده میشود.

بهترین امتیاز برای شاخص اثربخشی کلی تجهیز OEE

شاخص OEE برای صنایعی که تولید پیوسته دارند شاید کاربرد کمتری داشته باشد و برای آن تجهیزات بهتر است از شاخصهای دیگر بهره برد. به عنوان یک الگوی محک زنی، این شاخص به صاحبان سازمان کمک میکند عملکرد کسب و کار خود را با بهترین استانداردهای صنعت مقایسه نمایند. همچنین ابزار مفیدی برای مقایسه عملکرد شیفتهای کاری متفاوت سازمان است.

مقایسه درصد شاخص OEE در صنایعی با تولید گسسته:

- 85٪ بسیار مورد توجه بوده و به عنوان عملکردی در سطح جهانی تلقی میشود.

- 60٪ معمولاً در بین تولیدكنندگان دیده میشود و این بدان معنی است كه جایی برای پیشرفت چشمگیر وجود دارد.

- 40٪ در بین تولیدكنندگانی كه به تازگی فرآیند پیگیری و بهبود عملکرد تولیدی خود را شروع کردهاند متداول است. این نمره پایینی است، اما معمولاً با بررسی دقیق هر یک از سه عامل میتواند به سرعت بهبود یابد.

هدف نباید دستیابی به معیار سطح جهانی باشد. برخی از فرآیندها هرگز نمیتوانند به عدد کلاس جهانی دست یابند، زیرا برای این امر طراحی نشدهاند. بیان این موضوع نیز به منظور تغییر عدد نیست؛ این امر مربوط به کارهایی است که به منظور تغییر این عدد باید اجرا شوند. “این عدد به خودی خود هیچ گونه معنایی ندارد.”

-

مزایای استفاده از شاخص OEE

- بهرهوری نیروی کار را بیشینه مینماید.

- استفاده از تجهیزات موجود با حداکثر توان را تضمین میکند

- کمک به حفظ مزایای رقابتی در بازار، به ویژه در صنایع رقابتی

- کاهش هزینههای تعمیر و نگهداری ماشینآلات به دلیل قابلیت ایجاد برنامهها و زمانبندیهای صحیح و مناسب

- بهبود انطباقپذیری خط تولید

- و…

فرآیند تعیین شاخص اثربخشی کلی تجهیز (OEE)

تعيين تيم كاري جهت جمعآوري صحيح دادهها، اطلاعات پايه و نيز ايجاد هماهنگي بين بخشهاي مختلف (تیمی شامل افراد از واحدهای مهندسی، تولید، کیفیت و نگهداری و تعمیرات)

برگزاری دورههای آموزشی برای اعضای تیم فوق

تدوین فرآیند اجرایی مورد نظر

شناسایی و انتخاب تجهیزات کلیدی سازمان

تهیه فرمهای گردآوری اطلاعات و ثبت اطلاعات لازم برای محاسبه شاخصها

محاسبه شاخص اثربخشی کلی تجهیزات (OEE)

ایجاد نمودارها و گزارشات مربوطه

شناسایی پارامترهای حذف اتلافات ششگانه و تعریف اقدامات اصلاحی ضروری برای بهبود

پیگیری اقدامات تعیین شده، سنجش مجدد شاخص

تحلیل شاخص OEE و محاسبه بهترین تناوب (متناسب با تجربه کسب شده در بندهای فوق) برای محاسبه شاخص اثربخشی کلی تجهیزات (OEE)

3,118 comments

SEO是什麼