تعمیر و نگهداری موتورهای دیزل

تعمیر و نگهداری موتورهای دیزل

موتورهای دیزل در طیف بسیار متنوعی از صنایع و تجهیزات به کار گرفته میشوند. از تجهیزات دریایی گرفته تا دیزل ژنراتورها، از ماشین آلات راهسازی گرفته تا خودروهای باری، در قلب بسیاری از این تجهیزات یک موتور دیزل قدرتمند میتپد که وظیفه تولید توان را بر عهده دارد. فرقی نمیکند که یک موتور دیزل به صورت مداوم استفاده شود یا به صورت گاه به گاه، در هر صورت برای کارکرد صحیح و بهینه در طول عمر موتور بایست برنامه درستی برای نگهداشت آن پیادهسازی شود. نکات مرتبط با تعمیر و نگهداری دیزل ژنراتورها را در این لینک بخوانید.

در کشور عزیزمان ایران هم بسیاری از صنایع، از دیزل ژنراتورها، خودروهای باری، ماشین آلات سنگین و … در کاربردهای مختلف استفاده میکنند. موتورهای دیزلی در حجمهای جابجایی یا توانهای مختلف در جای جای صنعت به چشم میخورند. در این میان طیف بزرگی از تکنولوژیهای قدیمی و جدید (بسته به محدوده زمانی تولید موتور دیزل) در سطح صنعت به کار میرود. در موتورهای دیزل قدیمیتر از سیستمهای سوخت رسانی مکانیکی مانند پمپ های ردیفی و آسیابی استفاده میشدهاست. همچنین انواع دو زمانه یا ونکل در برخی کاربردها هنوز به چشم میخورد. موتورهای دیزل هواخنک نیز بعضاً در برخی کاربردها که امکان استفاده از سیال مایع برای خنک کاری وجود ندارد به کار میرود. به همین منظور تعمیر و نگهداری موتورهای دیزل با این تنوع در سازنده، تامین کننده، مدل، طراحی و تکنولوژی، امری شایسته توجه ویژه است.

ملاحظات جدید تکنولوژیک در تعمیر و نگهداری موتورهای دیزل

نسلهای جدیدتر موتورهای دیزل همزمان با پیشرفت تکنولوژی و سختگیرانهتر شدن استانداردهای محیط زیستی و ایمنی، به گونهای طراحی و تولید شدهاند که در آنها علی رغم مصرف سوخت و ایجاد آلایندگی کمتر، میتوان به نسبتهای بالاتر توان خروجی نسبت به وزن موتور رسید. تعداد قابل توجهی از ماشین آلات و تجهیزات دارای موتور دیزل که در طول دو دهه گذشته وارد کشور شدهاند، مجهز به انواع جدیدتر موتورهای دیزل با سیستمهای سوخت رسانی پیشرفتهتر (مانند سیستم ریل مشترک، یونیت اینجکشن و …) که توسط کامپیوتر مرکزی موتور (ECU) کنترل میشوند، هستند. تعمیر و نگهداری موتورهای دیزل جدید نیازمند در نظر گرفتن الزامات ویژه است.

تنگناها در تعمیر و نگهداری موتورهای دیزل

در حال حاضر بسیاری از ارائهدهندگان خدمات تعمیر و نگهداری موتورهای دیزل صرفاً به صورت تجربی آموزش دیدهاند و چه بسا درک کاملی از ساختار و عملکرد اجزاء و سیستمهای مختلف موتور، روشهای شناسایی عیوب و رفع عیب، استفاده از ابزارهای مخصوص و نرم افزارهای کامپیوتری عیب یابی، روش صحیح اندازه گیری دقیق و اجرای تنظیمات در زمان تعمیرات جزئی یا اورهال و … نداشته باشند. همچنین برنامههای سرویس و نگهداری پیادهسازی شده بر روی این تجهیزات در برخی موارد صرفاً بر اساس پیشنهاد سازنده (آن هم به صورت خوشبینانه) تنظیم و اجرایی میشود. حال آنکه توصیههای سازنده، یکی از کانالهای طراحی برنامه سرویس و نگهداری محسوب میشود، اما شرایط بهره برداری و وضعیت تجهیز (خصوصاً در موتورهایی که مورد تعمیرات متعدد قرار گرفتهاند) میتواند ترجیحات تعمیر و نگهداری موتورهای دیزل را نسبت به شرایط استاندارد تجهیز تغییر دهد.

در نتیجه این عوامل، میزان استهلاک و هزینههای تعمیر و نگهداری موتورهای دیزل نسبت به بنچمارکهای موجود در دنیا فاصله قابل توجهی دارد. همچنین استفاده موثر از نگهداشت مبتنی بر پایش وضعیت، که عموماً در حد آنالیز روغن دورهای در برخی موارد به اجرا در میآید، از جایگاه اثربخشی که میتواند داشته باشد فاصله دارد. پیادهسازی موثر ترکیبی بهینه از روشهای پیشگیرانه و پیشبینانه میتواند نقش جدی در کاهش هزینههای نگهداشت و افزایش بهره وری استفاده از این تجهیزات داشته باشد.

سیستمهای اصلی در موتورهای دیزل و مهمترین خرابیها در این سیستمها

هرچقدر هم برای سرویس و نگهداری یک موتور دیزل منابع صرف شود، عیوب و خرابیها چه به صورت تصادفی و چه در تناسب با عمر و وضعیت بهرهبرداری، اتفاق خواهند افتاد. در ادامه به شکلی مختصر، سیستمهای اصلی در یک موتور دیزل به همراه قطعات و خرابیهای رایج مرور میشوند و در نهایت برای نگهداری بهتر از این سیستمها راهکاریی عملیاتی ارائه خواهد شد.

- سیستم سوخت رسانی: عمل تامین سوخت با مقدار و زمانبندی درست به وسیله عملکرد صحیح این سیستم در موتور انجام میشود. مجموعهای از از اتصالات، شیلنگها، شیرهای برقی یا مکانیکی، پمپ یا پمپچه و در نهایت سوزنهای انژکتور در سیستمهای سوخترسانی جدید و قدیم دیده میشود. ایرادات در این سیستم میتوانند تحت تاثیر عوامل ساده مانند گرفتگی مدار بوسیله ذرات آلاینده و هوا گرفتن مدار بروز کنند. خرابیهای پیچیدهتری مانند از تنظیم خارج شدن رگلاتور کنترل کننده فشار و دبی سوخت یا از کالیبره خارج شدن سنسورها یا نیاز به تنظیم مجدد تایمینگ دینامیک از جمله خرابیهای پیچیدهتری محسوب میشود که برای شناسایی و رفع آن بایست از متخصصین خبره و البته قطعات یدکی مناسب استفاده نمود. هر برنامه که برای تعمیر و نگهداری موتورهای دیزل قرار است به کار گرفته شود، باید با در نظر گرفتن خرابیهای متداول در این سیستم تدوین شود.

- سیستم هوارسانی: در قلب یک موتور دیزل و در محفظه احتراق، ترکیب هوا و سوخت که از طریق سوپاپهای هوا و پاشش انژکتورهای سوخت ایجاد میشود، تحت فشار تاج پیستون قرار گرفته و دچار اشتعال میشود. کیفیت این احتراق وابستگی زیادی به میزان هوای متراکم موجود در محفظه احتراق دارد. اگر هوا از میزان مشخص مورد نیاز کمتر باشد، سوخت دچار احتراق ناقص شده و دود سیاه از موتور خارج میشود.

در صورتی که هر یک از اجزای سیستم سوخت رسانی نظیر فیلتر هوا، منیفولدها، اینترکولر یا افترکولر (در موتورهایی که مجهز به این تجهیز باشند) و توربوشارژر دچار خرابی، گرفتگی یا نشتی باشند، میزان هوای موجود در محفظه احتراق تحت الشعاع قرار گرفته و در نتیجه موتور از عملکرد بهینه خود خارج شده و حتی ممکن است برای روشن شدن دچار مشکل شود. توجه به خرابیهای احتمالی در این سیستم و اثرشان بر عملکرد کلی تجهیز، باید در طراحی برنامه تعمیر و نگهداری موتورهای دیزل لحاظ شود.

- سیستم خنک کاری: موتور دیزل برای عملکردی در شرایط دمایی مشخص طراحی شده است. بیشترین بازدهی موتور در همان بازه دمایی محقق میشود. سیستم خنک کاری به همین جهت و برای حفظ شرایط دمایی در بازه مورد نظر در موتور تعبیه شده است. عموماً از مخلوط آب و ضدیخ به عنوان سیال خنک کننده در موتور دیزل استفاده میشود. سیال خنک کننده در یک مدار بسته از یک مخزن احتمالی وارد واترپمپ شده و در مدار به چرخش در میآید.

ترموستات که وظیفه تنظیم دما را بر عهده دارد، تا دمای مشخصی (معمولا در بازه 80 تا 90 درجه سانتیگراد) بسته است و سیال تنها در داخل کانالهای موتور و سرسیلندر به چرخش در میآید. از دمایی مشخص، ترموستات شروع به باز شدن کرده و در یک آستانه، کاملاً باز میگردد. با باز شدن ترموستات، سیال خنک کننده وارد رادیاتور شده و بخشی از حرارت موتور را به محیط منتقل میکند. عدم ترکیب درست آب و ضدیخ، از آببندی خارج شدن واتر پمپ، باز ماندن ترموستات، گرفتگی رادیاتور، وجود ترک در سرسیلندر و مخلوط شده آب و روغن و … همه و همه از عیوب متداولی هستند که در سیستم خنک کاری یک موتور دیزل، ممکن است حادث شوند. آموزش بهره بردار برای پایش وضعیت دمای موتور، استفاده از دماسنجهای لیزری برای سنجش دمای قسمتهای مختلف مدار و …، از جمله روشهای معمول برای شناسایی سریع عیوب در این سیستم محسوب میشوند.

- سیستم روانکاری: حرکت رفت و برگشتی پیستونها از طریق شاتون، گژنپین و یاتاقانهای متحرک به میل لنگ منتقل شده و به حرکت دورانی تبدیل میشود. سیستم روانکاری، روغن موتور را در فاصله لقیهای مجاز در بین این قطعات در دسترس قرار داده و از فرسایش و استهلاک زودرس قطعات پیشگیری مینماید. فارغ از کیفیت روغن، عملکرد صحیح اجزائی مانند فیلتر روغن، پمپ روغن، سوپاپ یک طرفه و … نقش بسزایی در حفظ کارایی سیستم روغنکاری و در نتیجه، جلوگیری از خرابیهای احتمالی دارد.

عدم وجود روغن به میزان و با کیفیت مناسب، در موقعیتهایی مانند یاتاقانهای ثابت و متحرک، فاصله لقی میان پیستون و بوش پیستون، قطعات سرسیلندر از جمله سوپاپها و …، میتواند به دلیل افت فشار روغن تحت تاثیر گرفتگی فیلتر، آلودگی مدار، افزایش ویسکوزیته و … اتفاق بیافتد. علاوه بر تعویض روغن با زمانبندی و کیفیت مناسب، بهره بردار باید نسبت به بازدیدهای روزانه و آنالیز دورهای روغن اقدام نماید. توجه به کیفیت و نوع روغن مورد استفاده در موتور، از عوامل موفقیت برنامه تعمیر و نگهداری موتورهای دیزل محسوب میشود.

- سیستم گازهای خروجی: فرآوردههای احتراق از طریق سوپاپ دود در قسمت فوقانی محفظه احتراق، به ادامه مدار سیستم اگزاست یا خروجی دود هدایت میشوند. در مسیر معمولاً یک توربوشارژر تعبیه شده که از انرژی هوای داغ خروجی موتور، برای فشردهسازی و افزایش تراکم هوای ورودی استفاده میکند. آوانس و ریتارد بودن سوپاپهای دود و هوا که با فیلرگیری امکان تنظیمات دارد، از عوامل اثرگذاری بر عمر مفید سایر تجهیزات و البته توان خروجی موتور است. همینطور در توربوشارژر، حصول اطمینان از سالم بودن شفت مرکزی و حضور روغن با کیفیت در تمام طول عملکرد موتور، عامل مهم دیگری است که بهره بردار و پرسنل نگهداشت باید با روشهایی مانند pm و پایش وضعیت از صحت آن اطمینان حاصل کنند.

بهبود تعمیر و نگهداری موتورهای دیزل در بخش خنک کاری

سیستم خنک کننده باید این توانایی را داشته باشد تا به صورت مداوم تقریبا 30 % از گرمای ایجاد شده تحت تاثیر احتراق سوخت را به محیط بیرون مبادله کند، بدون اینکه موتور دچار افزایش دما به صورت غیر مجاز شود. با فرض یک سیستم خنک کاری تمیز معمولاً نباید مشکلی در این زمینه وجود داشته باشد. علاوه بر سطح مایع خنک کننده چند مورد دیگر نیز وجود دارند که برای نگهداشت بهینه باید چک شوند:

سطح مایع خنک کننده

سطح مایع خنک کننده نقش اساسی در کارکرد سیستم خنک کننده دارد. اگر سطح مایع خنک کننده پایینتر از حدی برسد که پمپ آن هوا بکشد و این هوا وارد مجاری خنک کاری شود ظرفیت خنک کاری به شدت کم میشود و آسیب مکانیکی جدی به موتور وارد میشود.

ترکیب مایع خنک کننده

معمولا مایع خنک کننده ترکیبی از ضدیخ با پایه اتیلن گلیکول یا پروپیلن گلیکول با آب است. دمای انجماد این ترکیب بستگی به میزان گلیکول به کار رفته در آن دارد. نکته مهم این است که در ایجاد ترکیب آب و ضدیخ بهترین نسبت رعایت شود یعنی بیشتر از 60% اتیلن گلیکول یا 50% پروپیلن گلیکول با آب ترکیب نشود.

همچنین هرگز از آب به تنهایی به عنوان مایع خنک کننده استفاده نشود. (در دمای نرمال کارکرد موتور آب خاصیت خورندگی دارد) محاسبه دمای انجماد و محافظت شیمیایی مایع خنک کننده برای جلوگیری از خرابی و زنگ زدگی سیلندر امری الزامیست. کیفیت مایع خنک کننده و آب را میتوان با تسترهای آماده موجود با نسبتسنج بررسی کرد.

کیفیت آب بسیار مهم است، جدول روبرو برای نمونه حداقل خواص مورد قبول برای مایع خنک کننده یکی از تولیدکنندهها را نشان میدهد. (کاترپیلار)

افزودنیها و بازدارندههای پیشنهادی برای بهبود تعمیر و نگهداری موتورهای دیزل

معمولا سازندههای موتورهای دیزل راهنماییهای دقیقی در مورد افزودنیهای لازم ارائه میدهند که از اجزاء سیستم خنک کاری در برابر خوردگی و زنگ زدگی محافظت و به روانکاری قطعات سیستم کمک میکند. نکته بسیار مهم این است که به هیچ عنوان نباید از مقادیر گفته شده تجاوز کرد وگرنه ذرات جامد شکل خواهند گرفت که میتوانند باعث آسیب دیدگی واشرهای آببندی و دیگر قطعات داخلی شود. از طرف دیگر اگر مقادیر این افزودنیها کمتر از حد پیشنهاد شده باشد، میتواند منجر به آسیبدیدگی مجراهای مایع خنک کننده در سیلندرها شود.

گاهی اوقات سازندهها فیلترهای خاصی را در مدار طراحی میکنند که به صورت کنترل شده مقادیری از افزودنیها را در مایع خنک کننده آزاد میکنند. اگر موتوری با این نوع فیلترها ساخته شده باشد بسیار مهم است که دیگر افزودنی بیشتری به مایع خنک کننده اضافه نشود، همچنین اگر ترکیب شیمیایی به وسیله اضافه کردن افزودنی به مایع خنک کننده کنترل شود، دیگر نباید از این نوع فیلترهای مخصوص در مدار استفاده کرد.

یکپارچگی سیستم خنک کننده

هیچ یک از بازرسیهای مدار خنک کننده کامل نمیشود مگر زمانی که اطمینان حاصل کنیم اتصالات مدار کاملاً محکم هستند و کل مدار خنک کننده عاری از هوا است. وجود هوا در مدار خنک کننده به هر دلیلی مشکل جدی محسوب میشود. این مسئله میتواند باعث کاویتاسیون داخلی و خوردگی نقطهای در مسیرها شود، مخصوصاً در قطعاتی که مانند بوش پیستونها در دمای بالاتر کار میکنند.

در این زمینه باید به موتورهایی که لولههای سیلیکونی دارند توجه ویژهای کرد، زیرا این نوع لولهها همیشه اتصالات محکمی با قطعات موتور برقرار نمیکنند. در این نوع لوله و اتصالات فقط باید از بستهای فنری با تنش ثابت استفاده کرد و به صورت دورهای مورد بازدید قرار بگیرند. اگر تردیدی در مورد پیوستگی اتصالات سیستم خنک کننده وجود داشته باشد باید با سازنده موتور مشورت شود و مشکل برطرف گردد.

بهبود تعمیر و نگهداری موتورهای دیزل در بخش روان کاری

شاید بتوان گفت روغن کاری مهمترین عنصر در یک برنامه خوب تعمیر و نگهداری موتورهای دیزل میباشد. روغن موتور قطعات متحرک موتور را روانکاری میکند، از قطعات در مقابل خوردگیها محافظت میکند، آلودگیها را جذب و خنثی کرده و به عنوان خنککننده و ابزاری برای آببندی استفاده میشود. تعویض منظم روغن و فیلتر (یا تمیز کردن فیلترهای روغن گریز از مرکز) باعث میشود روغن، ضایعات اضافه را از موتور خارج کند که این امر موجب تمیزی داخلی موتور و کاهش فرسایش در اجزاء آن میشود.

روغن موتور میتواند از نوع روغنهای معدنی یا روغنهای مصنوعی بوده که ممکن است شامل افزودنیهایی باشد که ویژگیهای خاصی از روغن پایه را بهبود ببخشد. از این نوع افزودنیها میتوان به شویندهها، عوامل آلکالینیتی، آنتی اکسیدانها، پراکندهسازها و مواد ضد سایش اشاره کرد. این افزودنیها کیفیت مورد نیاز را در روغن موتور ایجاد یا تقویت میکنند.

استفاده از روغنهای تسویه شده به شرطی قابل قبول است که استانداردهای گرانروی SAE و مشخصههای API را در سطح مورد انتظار روغنهای نو داشته باشند.

-

انتخاب نوع و دسته بندی روغن موتور

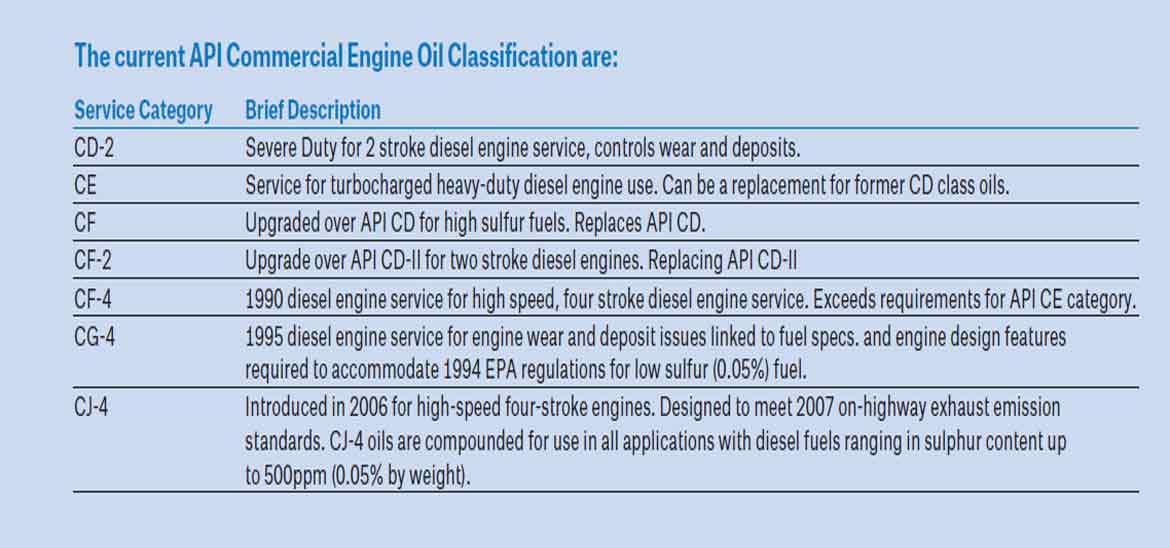

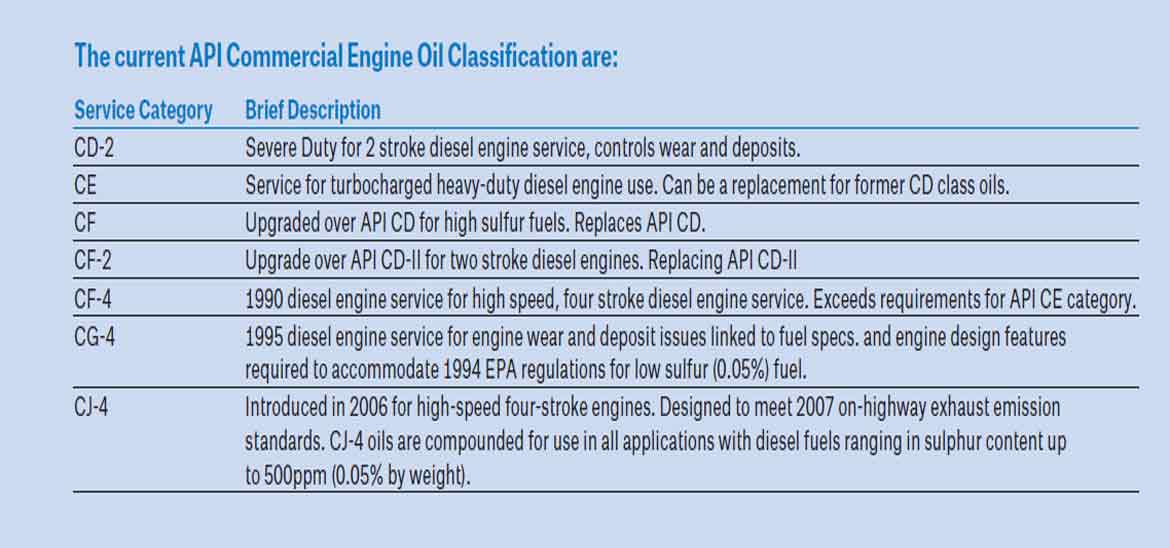

شاید بتوان گفت در بین ویژگیهای روغنها هیچکدام به اندازه انواع دستهبندیها و تقسیمبندیهای مختلف که توسط انستیتوی نفتی آمریکایی (API) و برخی آژانسهای اروپایی انجام شده گیجکننده نباشد. جهت جلوگیری از این سردرگمی لازم است که فقط از پیشنهادهای سازنده موتور استفاده کرد و توجه داشت که فقط تعداد کمی از این دستهبندیها برای هر موتور صدق میکند.

سیستم دستهبندی API شامل دو بخش عمده میباشد؛ روغنهای مربوط به موتورهای بنزینی (کلاس SA-SN) و روغنهای مربوط به موتورهای دیزلی (CA-CJ-4). برای این مبحث فرض بر این است که فقط موتورهای دیزل مد نظر قرارگرفتهاند و بنابراین این دستهبندی شامل موتورهای بنزینی نمیشود. باید توجه داشت که هر تولید کنندهای ممکن است محصولاتش را بر اساس این دستهبندی شرح دهد اما فقط شرکتهای مجاز و دارای گواهینامه از علامت تجاری API (با نماد دونات) بر روی بستهبندیهای خود استفاده میکنند و به این معنی است که محصولشان کارایی فنی مورد اشاره در استانداردهای هر کدام از دستهبندیهای API را دارد.

-

انتخاب گرانروی مناسب برای روغن موتور

گرانروی به خاصیتی از روغن گفته میشود که در مقابل جاری شدن مقاومت میکند. در واقع همین خاصیت روغن است که توانایی ایجاد یک لایه محافظ بین دو سطح متحرک مجاور را دارد. هرچه گرانروی روغن بیشتر باشد، مقاومت لایه بین سطوح بیشتر میشود و نیروی فشاری بیشتری را تحمل میکند.

متاسفانه هرچه گرانروی بیشتر باشد، ممانعت از حرکت روغن در لولهها و مجاری بیشتر میشود، بنابراین باید گرانروی مناسب با در نظر گرفتن این دو مورد انتخاب شود. همچنین این انتخاب وقتی پیچیدهتر میشود که بدانیم گرانروی روغن با تغییر دما تغییر میکند و برای عملکرد مناسب موتور در هوای گرمتر نیاز به روغن با گرانروی بیشتری است.

خوشبختانه سازندههای موتور پیشنهادهای کاملی در این زمینه به مصرفکنندگانشان میدهند و فقط کافیست به جداول پیشنهادی آنها برای شرایط متفاوت رجوع کرد.

-

آنالیز روغن موتور

موتورهایی که حفظ عملکردشان اهمیت ویژهای دارد و کارهای حیاتی انجام میدهند، باید دارای یک برنامه منظم تست روغن باشند. این تستها شرایط روغن را تایید میکنند و اطلاعات مهمی در مورد وضعیت داخلی موتور در اختیار ما قرار میدهند.

آنالیز روغن میتواند آلودگیهای داخل روغن نظیر سوخت، دوده، نمک، شن، خاک و قبار را بررسی کند و همچنین وجود ذرات فلزی در نتیجه فرسایش قطعات داخلی را رهگیری کند. ما تست آنالیز روغن را به عنوان بخشی از هر برنامه تعمیر و نگهداری پیشگیرانه برای موتورهای دیزل پیشنهاد میکنیم.

علی رغم تمامی نکات ذکر شده که به طور کلی بایست در بهره برداری و نگهداشت داراییهای فیزیکی مجهز به موتور دیزل لحاظ شود، باید در نظر داشت که طرح ریزی، اجرا و بهبود مستمر در حوزه نگهداشت یک امر تخصصی و یکی از ارکان هر سازمانی است که تصمیم دارد به سمت تعالی در امر مدیریت دارایی فیزیکی حرکت کند. طرح ریزی برنامه نگهداری و تعمیرات پیشگیرانه و نگهداری و تعمیرات پیشبینانه، با استفاده از روشهای تصمیمگیری مانند نگهداشت مبتنی بر قابلیت اطمینان، تحلیل وظایف نگهداشت (MTA) و یا بهینهسازی نگهداشت برنامهریزی شده میتواند در افزایش دسترس پذیری و قابلیت اطمینان و بهبود فرآیند تعمیر و نگهداری موتورهای دیزل و اجزا و سیستم های اصلی آنان، نقشی اساسی داشته باشد. اما هرچقدر هم که در برنامهریزی خوب عمل شود، بدون دسترسی به نیروهای متخصص که بتوانند در زمان نیاز به اجرای تعمیر و نگهداری موتور دیزل، خدمات باکیفیت را در زمان کوتاه به صورت قابل اعتماد ارائه کنند، اهداف مدیریت دارایی فیزیکی محقق نمیشود.

واحد اجرایی شرکت پمکو، با تکیه بر تجربیات متعدد در حوزه تعمیر و نگهداری موتورهای دیزل و دسترسی به پرسنل متخصص و آموزش دیده، آمادگی ارائه خدمات اجرایی نظیر اجرای برنامه های سرویس و نگهداری، عیبیابی و رفع عیب در محل و اورهال موتورهای دیزل به سازمانها در صنایع مختلف میباشد.