برنامه جامع تعمیر و نگهداری کمپرسورها

تعمیر و نگهداری کمپرسورها

اهمیت به کارگیری یک استراتژی جامع برای تعمیر و نگهداری کمپرسورها با آگاهی از نقش آنها در صنایع مختلف قابل لمس میشود. طیف گستردهای از انواع کمپرسورها در گستره وسیعی از صنایع ایفای نقش محوری مینمایند به طوری که بعد از انرژیهای طبیعی، به مهمترین بازیگر صنعت تبدیل شدند. اندازه بازار کمپرسورها نیز یکی دیگر از مولفههایی است که اهمیت آنها را بیش از پیش نمایان میکند. کمپرسورها در سال 2016 حدود 20 میلیون دلار اندازه بازار داشتند که پیشبینی میشود تا سال 2023 با رشد 4.47 درصدی به بیش از 26 میلیون دلار برسند. از طرفی دو مولفه دیگر شامل هزینه بیشتر راهاندازی کمپرسور جدید و نیز مخاطرات زیست محیطی ناشی از آزادسازی متان در این تجهیزات، شناخت بیشتر آنها و اتخاذ تصمیمات سازنده برای تعمیر و نگهداری کمپرسورها را نمایان میکند.

تعمیر و نگهداری کمپرسورها

طیف گستردهای از کمپرسورها در صنایع مختلف به صورت روزانه مشغول به فعالیت هستند. این عناصر حیاتی همانطور که پیشتر اشاره شد از اهمیت و جایگاه ویژهای برخوردار میباشند. با توجه به ضرورت جلوگیری از خواب این تجهیز لازم است که تصمیمات و اقدامات پیشگیرانهای صورت پذیرد. متاسفانه به دلیل عدم آشنایی با تعمیر و نگهداری کمپرسورها و بیتوجهی به آن خسارات زیادی به صنایع وارد میشود. تعمیر و نگهداری کمپرسورها مانند سایر تجهیزات صنعتی در چند بخش طبقهبندی میشود. بخش ابتدایی امر تعمیر و نگهداری کمپرسورها مربوط به بخش استراتژی مدیریتی و نگاهی که به تجهیزات وجود دارد میشود. در گام بعدی رویکردها و برنامهریزیهای دقیق خودنمایی میکنند. نهایتا در زمینه تعمیر و نگهداری کمپرسورها به بخش فنی و بازرسیهای دورهای میرسیم که در این نوشتار سعی شده این قسمت از تعمیر و نگهداری کمپرسورها مورد توجه قرار گیرد. هر چه بیشتر با موضوعات مرتبط با این مطلب آشنا باشیم بهتر میتوانیم تصمیمات و اقدامات پیشگیرانه انجام دهیم. در همین راستا در ادامه ضمن معرفی آنها، نکات مرتبط با تعمیر و نگهداری کمپرسورها را بررسی میکنیم. در یک تعریف مختصر، کمپرسورها وسایلی مکانیکی هستند که همانند پمپها عملکرد تغییر فشاری دارند، به عبارت دیگر کمپرسورها با کاهش حجم گازها، فشار را در آنها افزایش میدهند. آنها با بکارگیری انرژی مکانیکی سیال را مکیده و فشرده مینمایند. پیوستگی این عملیات، منجر به افزایش دمای گاز میشود. بدین جهت معمولا در مسیر خروجی کمپرسورها از تجهیزات خنک کننده استفاده میشود.

انواع کمپرسورها و بررسی عملکرد آنها

کمپرسورها به شیوههای گوناگونی طبقه بندی میشوند. در یکی از رایجترین روشها، آنها براساس نحوه انتقال انرژی که به سیال دارند دسته بندی میشوند. مطابق با این گروه، دو نوع کمپرسور جابهجایی مثبت (Positive Displacement) و دینامیکی (Dynamic) وجود دارد. پیش از معرفی زیرمجموعه هر یک از این کمپرسورها، فهم تفاوت عملکردی این دو نوع، در تعمیر و نگهداری کمپرسورها بسیار راه گشا است.

تفاوت اساسی که بین کمپرسورهای جابهجایی مثبت (PDC) و دینامیکی (DC) وجود دارد، به این واقعیت اشاره دارد که این دو نوع چگونه فشار را به سیال وارد میکنند. در کمپرسورهای جابهجایی مثبت یک پیوند مکانیکی یا به عبارتی دیگر جابهجایی، حجم مایعات را از نظر فیزیکی کاهش میدهد تا فشار افزایش یابد. در مقابل کمپرسورهای دینامیکی با تغییر سرعت سیال به کمک یک پخش کننده این عمل را انجام میدهند.

کمپرسورهای دینامیکی

کمپرسورهای دینامیکی با جریان ثابت کار میکنند، به طوری که با فشار ثابت، نقش خود را ایفا مینمایند. این نوع از کمپرسورها به شدت تحت تاثیر عوامل بیرونی میباشند. به گونهای که با کاهش یا افزایش جزئی در فشار ورودی، ظرفیت آن به شدت تغییر میکند. کمپرسورهای دینامیکی در دو گریز از مرکز و جریان هوای محوری موجود میباشند.

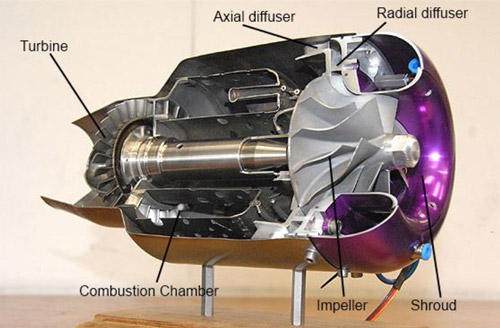

کمپرسور گریز از مرکز

این نوع کمپرسور، متشکل از یک عنصر چرخشی ساده، سوار بر یک شافت که معمولا مستقیما به حرکت دهنده اصلی متصل است، میباشد. این کمپرسورها معمولا برای فشرده سازی گاز در سکوهای روغن، تاسیسات ذخیره سازی و حمل و نقل LPG/LNG مورد استفاده قرار میگیرند. به طور کلی این کمپرسورها دارای یک القا کننده میباشند. هوا به کمک سرعت بالای پروانه مکیده و عمل فشرده سازی انجام میشود. پروانهها عمل مکش را به صورت محوری انجام میدهند. انرژی اضافی منتقل شده به بدنه بعد از تبدیل به فشار از محفظه کمپرسور خارج میشوند.

ملاحظات تعمیر و نگهداری کمپرسورهای گریز از مرکز

همراه با توسعه سریع فنآوری، صنعت فشرده سازی کمپرسورهای هوا از لحاظ ساختاری و عملکردی بسیار بهبود یافته است. در حال حاضر کمپرسورهای گریز از مرکز به عنوان نسل جدیدی از این تجهیز به شمار میروند. به دلیل عدم تسلط کافی به تعمیر و نگهداری کمپرسورهای گریز از مرکز، خرابیهای زیادی برای این تجهیز رخ میدهد. برای آشنایی بیشتر با تعمیر و نگهداری کمپرسورهای گریز از مرکز، به اصول پایهای آن اشاره میکنیم.

با توجه به عملکرد کمپرسورهای گریز از مرکز که بر جریان مداوم گاز با استفاده از تولید نیروی گریز از مرکز استوار است، با افزایش بار این نوع کمپرسور معمولا دچار خرابی میشود. لذا لازم است که برای تعمیر و نگهداری کمپرسورهای گریز از مرکز برنامه دقیقی داشته باشیم. در این کمپرسورها افت ناگهانی فشار روغن و کاهش فشار هوای خروجی، یکی از رایج ترین مسائل است. علت افت فشار ناگهانی روغن به دلایل پیچیدهای بستگی دارد و لازم است تا دقیق اجزای درگیر مورد بررسی قرار گیرند. یکی از دلایل معمول این اتفاق، مربوط به لولههای روغن و پمپ روغن است. برای انجام این کار لازم است تا آزمایش فشار انجام شود. به طور مثال این خرابی میتواند بخاطر پارگی لولههای روغن یا خرابی برخی قطعات پمپ باشد. عامل اصلی کاهش فشار هوای خروجی، به فیلتراسیون و آببندی کمپرسور مربوط است که مشکل میتواند به دلایل مختلفی رخ داده باشد. به طور مثال خرابی فیلتر و نشت از شکافهای آببندی.

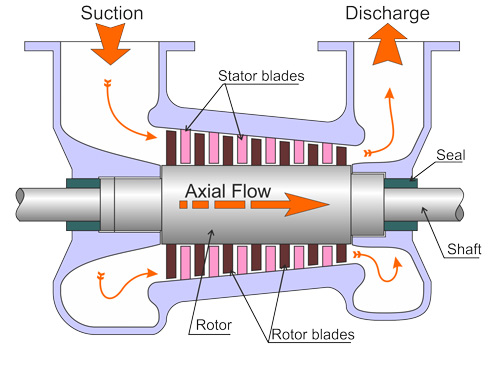

کمپرسور جریان محوری

در این از کمپرسورها، برخلاف همتای گریز ار مرکز خود، جریان هوا یا سیال محوری میباشد. پرههای کمپرسور بر روی توپی و شافت سوار میشوند. همانطور که شافت با سرعت زیاد میچرخد، هوای محیط به داخل کمپرسور مکیده شده و عمل فشردهسازی انجام میگیرد. این کمپرسور در شکل بسیار ساده خود به عنوان فن جریان محوری شناخته میشود. کاربرد اصلی این نوع کمپرسور در صنعت هوا و فضا میباشد.

ملاحظات تعمیر و نگهداری کمپرسورهای جریان محوری

کمپرسورهای جریان محوری به طور گسترده به علت راندمان بالا در صنایع مختلف، به ویژه نیروگاههای گازی به کار میروند. این کمپرسورها به علت وجود پره در ساختار خود، نوع خرابیهای خود را ویژهتر میکند. رسوبگذاری یکی از مهمترین خرابیهایی است که رخ میدهد. برای تعمیر و نگهداری کمپرسورهای جریان محوری باید به این موضوع توجه ویژه کنیم. در تعمیر و نگهداری کمپرسورهای جریان محوری دانستن این نکته ضرورت دارد که دو نوع فشار پایین و فشار بالای این کمپرسور موجود است و خرابی ناشی از رسوبگذاری بیشتر در کمپرسورهای با فشار بالا رخ میدهد. یکی از این خرابیها ایجاد نوسان در پرهها است که خرابی پرهها را به همراه دارد. خرابی دیگری که برای آن اتفاق میافتد، بریدگی یا پارگی پرهها به دلیل عدم تنظیم صحیح آنها میباشد. در کمپرسورهایی که جریان سیال وجود دارد، استفاده از پوشش محافظ برای جلوگیری از فرسایش و رسوب از اهمیت بالایی برخوردار است.

کمپرسورهای جابهجایی مثبت

کمپرسور جابهجایی مثبت، سیستمی است که با کاهش حجم جریان (در ترمودینامیک کاهش حجم، جابهجایی مثبت تلقی میشود) توسط یک جابهجایی مکانیکی، عمل فشردهسازی را انجام میدهد. به عبارت دیگر، با کشیدن حجم گسسته گاز ورودی و سپس مجبور کردن آن به خارج شدن از خروجی محفظه، کمپرسور کار میکند. افزایش فشار گاز تا حدی ناشی از پمپاژ کمپرسور با سرعت جریان جرمی است که نمیتواند با فشار و چگالی کمتر ورودی از طریق خروجی عبور کند. کمپرسورهای جابهجایی مثبت در دو دسته کلی چرخشی و رفت و برگشتی تعریف میشوند. هر یک از این دستهها شامل زیرشاخههایی میباشند که در ادامه به آنها میپردازیم.

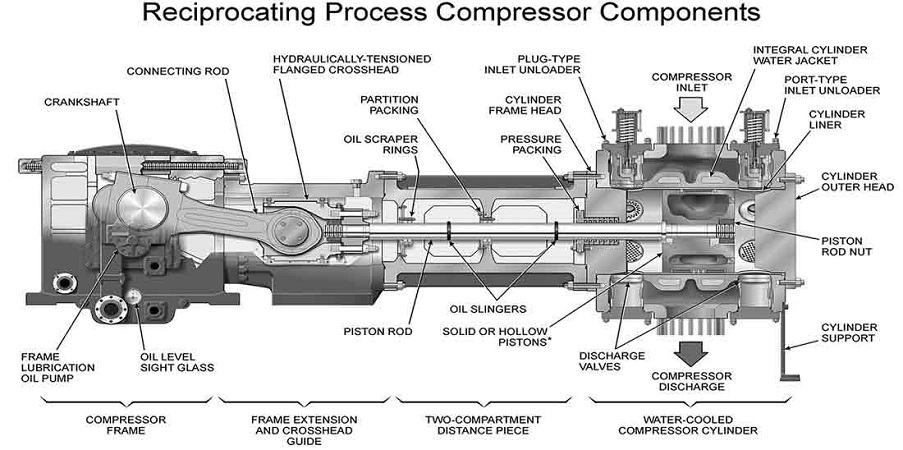

کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی متشکل از پیستونهایی هستند که توسط میلنگ رانده میشوند. این نوع کمپرسورها میتوانند طیف وسیعی از توان و فشار را تولید کنند. کمپرسورهای رفت و برگشتی در انواع تک مرحلهای، دو مرحلهای و دیافراگمی تولید میشوند. در کمپرسورهای تک مرحلهای، پیستون تنها در یک جهت بر روی هوا کار انجام میدهد و انتهای دیگر آن آزاد است. محل فشره سازی در این نوع، بالای پیستون و قسمت تحتانی آن باز است. در نوع دو مرحلهای آن، دو مجموعه شیر مکش و تحویل در دو طرف پیستون تعبیه شده است. با حرکت پیستون به بالا و پایین از دو طرف، عمل فشرده سازی صورت میپذیرد. در قیاس با کمپرسور تک مرحلهای هوای فشرده پیوسته است.

کمپرسوهای رفت و برگشتی غشائی

در این کمپرسورعمل فشردهسازی به جای یک عنصر ورودی، با حرکت غشای انعطاف پذیر صورت میگیرد. حرکت غشاء توسط میله و مکانیزم میل لنگ هدایت میشود و تنها محفظه و غشاء با گاز فشرده شده در تماس هستند. میزان خم شدن و مواد تشکیل دهنده غشاء بر تعمیر و نگهداری کمپرسور مذکور تاثیر میگذارد. جنس این غشاء میتواند فلزی و سیلیکونی باشد که به ترتیب در فشارهای بالا و پایین مورد استفاده قرار میگیرند.

ملاحظات تعمیر و نگهداری کمپرسورهای رفت و برگشتی

کمپرسورهای رفت و برگشتی بیشتر در صنایع پتروشیمی به کار میروند. جلوگیری از توقف عملکرد و درنظر گرفتن برنامهای دقیق برای تعمیر و نگهداری کمپرسورهای رفت و برگشتی از اهمیت بالایی برخوردار است. این کمپرسور همانند همتایان خود با توجه به ملاحظات طراحی که دارد، به دلایل ویژه خود دچار خرابی میشود. در بحث تعمیر و نگهداری کمپرسورهای رفت و برگشتی باید همواره به صداهای غیرمعمول، تغییرفشارها، دما و سرعت جریان توجه داشت. در نتیجه برای عیب یابی و تعمیر و نگهداری کمپرسورهای رفت و برگشتی همواره به حواس پنجگانه، فشارسنج، دماسنج و جریان سنج نیاز داریم. ثبت فشار و دمای دورهای در طول جریان و مقایسه آنها در تعمیر و نگهداری کمپرسورهای رفت و برگشتی بسیار کارگشا است، چرا که به یافتن ریشه خرابی کمک شایانی میکند به طور مثال افزایش دما در سیستم میتواند ناشی از خنک کنندهها باشد. شناسایی سریع آن از خرابی در پیستونها و سایر اجزا جلوگیری میکند. نکته دیگری که باید در مورد تعمیر و نگهداری این نوع کمپرسورها لحاظ کرد آنالیز ارتعاشات آنها میباشد. برای ثبت پیوسته سرعت و فرکانس کمپرسورهای رفت و برگشتی از حسگرها و نرمافزارهای تحلیلی استفاده میشود. در صورتی که دامنه این ارتعاشات زیاد باشد میتوان آن را در عدم انطباق اتصالات یا خستگی و ترک خوردگی در لولهها جویا شد. لذا با توجه به آنچه گفته شد در تعمیر و نگهداری کمپرسورهای رفت و برگشتی ثبت وقایع از اهمیت بالایی برخوردار است.

کمپرسورهای چرخشی

این نوع از کمپرسورهای هیچ پیستون و میلنگی ندارند و عمل فشردهسازی با مجموعهای از پیچها، پرهها و اسکرولها انجام میشود. کمپرسورهای دوار در قیاس با نوع رفت و برگشتی آن وزن و لرزش کمتر دارند و همچنین به پایههای سنگینی احتیاج ندارند. در ساختار این کمپرسورها یک یا چند روتور استفاده میشود که براساس نوع طراحی از یکدیگر متمایز میشوند.

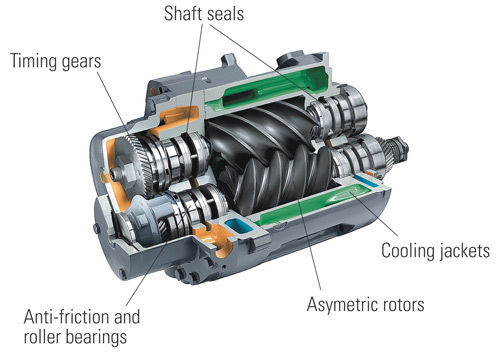

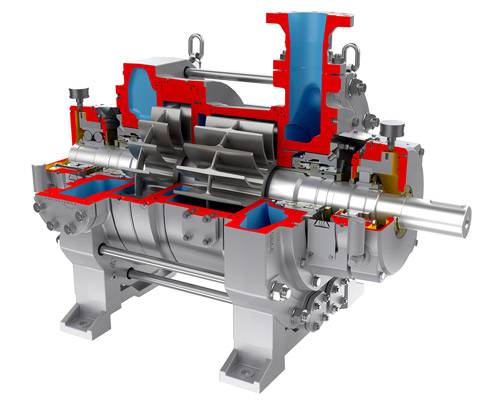

کمپرسورهای اسکرو

کمپرسورهای اسکرو از نوع کمپرسورهای چرخشی هستند که با کاهش حجم معینی از هوا آن را فشرده میکند. این کمپرسورها از دو روتور در یک پوشش مشترک تشکیل شده است. هر دو روتور دارای لوبهای مارپیچی متقاطع هستند و با فاصله زیاد بین روتورها و روتورها و پوشش، در برابر یکدیگر میچرخند.در حین چرخش، لوبها و پوشش، محفظه فشرده سازی را شکل میدهند و با چرخش روتورها حجم پیوسته به سمت صفر میل میکنند و دوباره افزایش مییابد. کمپرسورهای مذکور در دو نوع طراحی میشوند: کمپرسورهای مارپیچ خشک و مارپیچ مرطوب (پرروغن). کمپرسورهای خشک از دو روتور جفت شونده در یک سوراخ استوانهای با شکاف، نصب شده است، در مقابل کمپرسورهای مارپیچی مرطوب یا پرشونده با روغن دارای یک جفت روتور نصب شده در سیلندر هستند. در یک کمپرسور مارپیچی پرشده از از روغن، یک شیر کشویی برای کنترل ظرفیت موجود است. این شیر به صورت محوری در زیر روتورها حرکت میکند و طول روتور موثر را تغییر میدهد. همچنین یک حجم بازیافت داخلی را در سمت مکش کمپرسور باز میکند. این جزئیات در تصویر قابل مشاهده است.

ملاحظات تعمیر و نگهداری کمپرسورهای اسکرو

در زمینه تعمیر و نگهداری کمپرسورهای اسکرو توجه به موتور، دما و سوخت آن اهمیت زیادی دارد. سه نوع خرابی رایج این نوع کمپرسور اورلب موتور یا به عبارتی افزایش بار بر روی موتور، افزایش دما و مصرف سوخت بالا است. این خرابیها میتواند به دلایل مختلفی رخ دهد که لازم است در زمینه تعمیرو نگهداری کمپرسورهای اسکرو لحاظ شود. اورلب موتور در کمپرسورهای اسکرو معمولا به دلیل خرابی در شیرفشار اتفاق میافتد و به این صورت که در هنگام استارت موتور به علت عیب در شیر، دریچه بارگیری باز نمیشود و این باعث فشار به سیستم میشود. خرابی معمول دیگر همانطور که پیشتر به آن اشاره شد، افزایش دمای سیستم است که در تعمیر و نگهداری کمپرسورهای اسکرو از اهمیت بالایی برخوردار است. این عیب به دلایلی مختلفی از جمله کثیفی یا انسداد فیلترهای هوا، خرابی ترموستات و همچنین تعداد فیلتر ناکافی باشد. در بیشتر برندهای کمپرسورهای اسکرو تنها در بخش انتهایی جریان از فیلتر استفاده مینمایند که این موضوع مشکل ساز است. در نهایت در تعمیر و نگهداری کمپرسورهای اسکرو باید مصرف سوخت آنها را مورد نظر قرار داد. افزایش مصرف سوخت در کمپرسورهای اسکرو میتواند به دلیل خرابی ساچمه نگهدارنده روغن یا فشار پایین سیستم باشد.

کمپرسور چرخشی حلقه مایع

همانطور که در شکل قابل مشاهده است، این نوع کمپرسور به صورت منحصر به فردی طراحی شده است. در این کمپرسور حلقه مایع به عنوان پیستون عمل میکند و عمل فشرده سازی را انجام میدهد. روتور منفرد به صورت خارج از مرکز در داخل یک سیلندر یا استاتور قرار دارد. در امتداد روتور تعدادی پره کاملا شعاعی یا شعاعی با نوک منحنی شکل رو به جلو قرار دارد. مجاری ورودی و خروجی گاز بر روی روتور سوار میشود. یک مایع تا حدی روتور و سیلندر را پر میکند و با چرخش روتور به صورت حلقه در میآید.

حلقه به صورت نوسانی به حرکت درمیآید و مرکز آن با درگاههای خروجی و ورودی یک مجرای گازی تشکیل میدهند. هنگامی که روتور میچرخد و گاز ورودی توسط مجرا جا به جا میشود. با چرخش اضافی، حلقه مایع از ناحیه حداکثر به حداقل جهت میگیرد. حلقه، ورودی را بسته و مجرای گاز را به دام میاندازد. همانطور که حلقه مایع به سطح حداقل منتقل میشود، عمل فشرده سازی انجام میشود.

ملاحظات تعمیر و نگهداری کمپرسورهای حلقه مایع

در تعمیر و نگهداری کمپرسورهای حلقه مایع، توجه به المانهای انتقال روغن مثل لولهها و اجزایی که برای جلوگیری از نشت روغن طراحی شدند، اهمیت زیادی دارند. برخی خرابیهای این کمپرسورها میتواند به دلیل تغییرات محیطی مثل آلودگی، تنوع در اجزا یا به عبارتی عدم تناسب بین اجزا و سوء عملکرد اجزا باشد. عیوب رایج در این کمپرسور شبیه کمپرسورهای اسکرو میباشد. لذا در زمینه تعمیر و نگهداری کمپرسورهای حلقه مایع به تغییرات وضعیت موتور، دما، صدا و فشار توجه ویژه کرد.

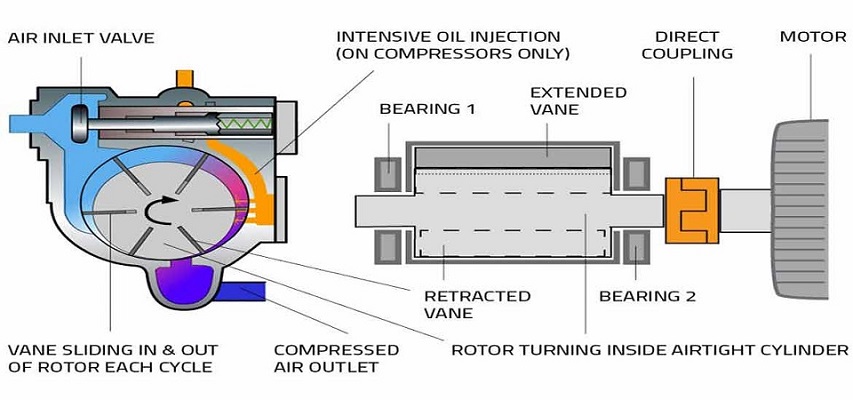

کمپرسور پرهای کشویی

این کمپرسور شامل یک روتور منفرد کشویی میباشد که به صورت خارج از مرکز در یک استوانه کمی بزرگتر از روتور نصب شده است. روتور دارای تعدادی شکاف شعاعی است که مجموعه پرهها درون آن قرار میگیرد. با چرخش روتور، پرهها آزادانه در داخل شکافها حرکت و خارج میشوند. هنگام عبور پرهها از درگاه ورودی، گاز بین یک جفت پره گیر میافتد. با حرکت جفت پره به سمت درگاه تخلیه، گاز به صورت محیطی جا به جا و فشرده میشود. این کمپرسور باید دارای یک منبع خارجی برای روغن کاری پرهها باشد. این نوع کمپرسور بیشتر در پتروشیمیها به عنوان پمپ خلاء یا کمپرسور به کار میرود.

ملاحظات تعمیر و نگهداری کمپرسورهای پرهای

در تعمیر و نگهداری کمپرسورهای پرهای نکاتی که باید بیشتر از همه توجه داشت، کنترل پیوسته دما و فشار است. چرا که کمک شایانی به عیب یابی و تعمیر و نگهداری این نوع کمپرسورها میکند. برای کنترل این موارد لازم است به طور پیوسته دادههایی از قبیل فلنج ورودی کمپرسور، فشار فلنج ورودی، دمای فلنج ورودی، دما و فشار خروجی ثبت شود. با استفاده از این اطلاعات به محض ایجاد تغییرات نامتعارف میتوان جهت شناسایی علت و تعمیر و نگهداری کمپرسورهای پرهای اقدام کرد. در صورت تعلل در انجام تعمیر و نگهداری کمپرسورهای پرهای، خرابی اجزا و توقف سیستم را در پی دارد. یکی از مشکلات معمول این کمپرسورها شکستن پرهها، لرزش غیرمعمول و ایجاد انحنا در پرهها میباشد.

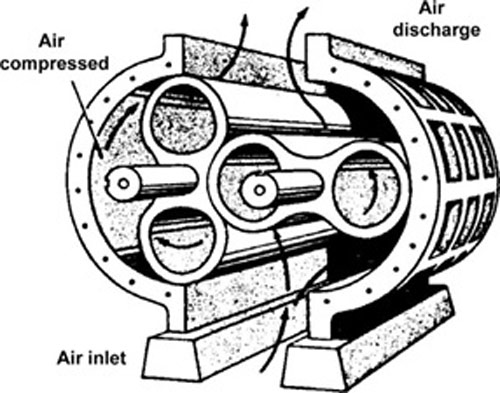

کمپرسور لوب مستقیم

در این کمپرسور عمل فشرده سازی گاز توسط دو لوب مارپیچ متصل به هم انجام میشود. چرخه فشرده سازی با عبور قسمت باز لوب مستقیم روتورها از روی درگاه ورودی شروع میشود و گاز را به دام میاندازد. گاز به صورت محوری در امتداد روتور به پورت تخلیه منتقل میشود. در محل تخلیه گاز به نازل، حجم گاز در هنگام حرکت به سمت خروجی کاهش مییابد. در حالی که پورت فشار را کنترل میکند. محدوده حجم کمپرسورهای لوب مستقیم 5 تا 30000 cfm است.

ملاحظات تعمیر و نگهداری کمپرسورهای لوب مستقیم

تعمیر و نگهداری کمپرسورهای لوب مستقیم با توجه ویژه به دما و فشار سیستم همراه است. در این نوع تجهیز شبیه کمپرسورهای پیستونی باید مجموعه اقداماتی برای تعمیر و نگهداری کمپرسورهای لوب مستقیم درنظر گرفت تا آسیب به لوبها و متعاقب آن خرابی سایر تجهیزات را به همراه نداشته باشد. لذا کنترل پیوسته دما و فشار سیستم، همچنین صداهای تولیدی آن باید مداوم ثبت شود و مورد تجزیه و تحلیل قرار گیرد.

تولیدکنندگان برتر کمپرسورهای صنعتی

از آنجا که استفاده از کمپرسورهای هوا روز به روز در صنایع رشد میکنند، تولیدکنندگان بیشتری ساخت کمپرسورها را در دستور کار قرار میدهند. آشنایی با سازندگان شناخته شده این تجهیز در اتخاذ مربوط به تعمیر و نگهداری کمپرسورها و نیز تهیه تجهیزات و قطعات کارآمدتر کمک کننده است. مطابق گزارشی که در سال 2020 توسط مردر اینتلیجنس در مورد اندازه بازار کمپرسورها و بررسی بخشهای مختلف آن منتشر شد، بازیگران اصلی این صنعت به ترتیب Atlas Copco، Ingersoll Rand Inc، Mitsubishi، Kaeser Kompressoren و FS-Curtis معرفی شدند.

دستورالعمل سریع تعمیر و نگهداری کمپرسورها

همه چیز در طول زندگی ما نیاز به معاینه و در بیشتر موارد نگهداری دارد، ماشین آلات و تجهیزات نیز از این قاعده مستثنا نیستند. برای اطلاعات بیشتر در این زمینه میتوانید به مقاله سرویس و نگهداری تجهیزات مراجعه نمایید. همانطور که میدانید در صنعت زمان کاری و عملکرد از اهمیت بالایی برخوردار است. لذا جلوگیری از توقف تجهیزات تا حد امکان یک اصل غیر قابل انکار است. تعمیر و نگهداری کمپرسورها همان طور که پیشتر به آن اشاره کردیم به شناخت ما از این تجهیز، درک جایگاه آن و همچنین پیروی از استراتژیهای مدیریت دارایی برای حفظ آنها وابسته است. در بخشهای مختلف این نوشتار ملاحظات ویژه تعمیر و نگهداری کمپرسورها را برای انواع آن مورد بررسی قرار دادیم. در ادامه سعی شده است دستورالعمل سریعی برای تعمیر و نگهداری کمپرسورها تنظیم شود تا سریعتر بتوان از خرابیهای بیشتر جلوگیری کرد.

کمپرسورها به دلایل مختلفی ممکن است دچار خرابی شوند: ساییدگی و پارگی طبیعی، طول عمر و سن، تعمیرونگهداری ضعیف، افزایش قدرت بیش از ظرفیت و نصب اشتباه. به طور کلی میتوان خرابی کمپرسورها را به صورت زیر طبقهبندی کرد:

کارنکردن کمپرسور: زمانی که کمپرسور کار نمیکند میتواند به دلیل مشکل در مدار یا سوئیچ قطع کن، کمبود روغن یا مایع و اختلاف فشار باشد.

نشتی هوا: اگر هنگام پرشدن مخزن از هوا، کمپرسور را خاموش کنید و متوجه شوید فشارسنج، فشار را نشان میدهد به این معنی است که کمپرسور نشت میکند.

صدای بیش از حد کمپرسور: اگر کمپرسور صدای غیرطبیعی داشته باشد میتواند به دلیل شل یا لقی بیش از حد قطعات، خرابی میل لنگ، پیستون و نصب نامناسب باشد.

صدای نویز گونه کمپرسور: زمانی که از کمپرسور صدای نویز گونهای میآید به دلیل گرم شدن سریع موتور میباشد. این موضوع میتواند به واسطه مشکل در منبع تغذیه، فیلتر ورودی و شیری تخلیه رخ دهد.

کاهش روغن: این موضوع میتواند به دلیل انسداد در ورودی هوا، نشت روغن، حلقه پیستونهای فرسوده و گرانروی نامناسب روغن رخ دهد.

وجود روغن بیش از حد در هوای خروجی کمپرسور: این مشکل معمولا به واسطه خرابی فیلتر، حلقههای پیستونی فرسوده، پر شدن بیش از حد تانک روغن، گرانروی نامناسب روغن و خرابی میلنگ باشد.

ارتعاش ثابت کمپرسور: این خرابی میتواند به دلیل اتصالات نامناسب، میل لنگ، اجزای نگهدارنده و فلایویل باشد.

کمپرسور فشار ایجاد نمیکند: مشکل مذکور میتواند به دلیل خرابی شیر ورودی، شیر فشار، واشر، بست پیستون و شیر چک محفظه کمپرسور باشد.

تنش زیاد در نگهدارندهها: این مشکل معولا به واسطه عدم تنظیم نگهدارندهها رخ میدهد.

کندی فشار گیرنده: فیلتر هوای کثیف، اتصالات شل، شل شدن نگهدارندهها، واشرهای فرسوده و دریچههای خراب میتوانند عامل این مشکل باشند.

گرمای شدید در هوای خروجی: از دلایل رخ داد این مشکل میتوان به کثیفی سطوح داخلی، تهویه نامناسب، خرابی واشر و شیرها اشاره کرد.