تعمیر و نگهداری گیربکس های صنعتی

تعمیر و نگهداری گیربکس های صنعتی

گیربکس های صنعتی هر روزه در قلب نیروگاهها و صنایع مختلف طیف گستردهای از نقشها را در فرآیند تولید ایفا میکنند. وظایف حیاتی از قبیل به حرکت درآوردن پیش گرمکنندههای بزرگ هوا، خرد کردن زغال سنگ، فنهای برج خنک کننده و راندن توربینها. از این رو جلوگیری از توقف فعالیت آنها میتواند به مثابه استمرار تولید در صنایع مختلف باشد. خواب این تجهیز با بازار مالی بیش از 25 میلیارد دلاری، خسارات مالی مستقیم و غیرمستقیم فراوانی برجای میگذارد. لذا اتخاذ تصمیمات پیشگیرانه و توجه به امر تعمیر و نگهداری گیربکس های صنعتی یک ضرورت اجتنابناپذیر است.

تعمیر و نگهداری گیربکس های صنعتی

تعمیر و نگهداری گیربکس های صنعتی را در چند وجه میتوان پیگیری کرد. اولین وجه این امر همانند سایر تجهیزات صنعتی در نگاه کلان به نگهداشت داراییهای فیزیکی و اتخاذ استراتژیهای سازنده مبتنی بر حفظ و نگهداشت داراییها است. لازمه انجام این مهم تغییر در نگاه مدیران فعال در صنعت میباشد. بعد دیگر تعمیر و نگهداری گیربکس های صنعتی عبارتست از بحث سرویس و نگهداری و همچنین تعمیرات این تجهیزات که شامل نکات و جزئیات فنی فراوان میباشد. پیش از پرداختن به این وجوه، لازم است ابتدا با ساختار و عملکرد گیربکس های صنعتی آشنا شویم. چرا که لازمه انجام موثر و کارآمد اقدامات پیشگیرانه و تعمیرات صحیح در گرو شناخت مولفههای اصلی هر تجهیز است. از این رو ضمن معرفی انواع گیربکس های صنعتی، عملکرد آنها را مورد بازبینی قرار میدهیم.

معرفی مولفههای کلیدی گیربکس های صنعتی

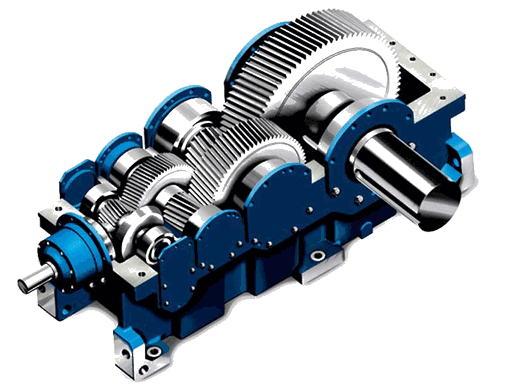

گیربکس صنعتی یک سیستم مکانیکی یا مکانیکی-هیدرولیکی، محصور است که انرژی مکانیکی را با تغییر کمیتهایی مانند گشتاور و دور منتقل میکند. این سیستم سرعت و گشتاور چرخش را کنترل میکند. طیف گستردهای از انواع گیربکس ها در کاربردهای مختلف به چشم میخورد که شامل انواع گیربکس های به کار رفته در خودروها تا موقعیتهای مختلف در خط تولید کارخانجات، نیروگاهها و پالایشگاهها میشود. گیربکس های صنعتی از منظر عمر، پایداری و ضریب ایمنی با همتایان خود متفاوت هستند. این تجهیز سرعت و گشتاور را متناسب با خروجی لازم تغییر میدهد. فارغ از تنوع طراحی گیربکس ها که به مواردی همچون شیوع تغییر تبدیل دور و گشتاور، نوع دندههای به کار رفته در گیربکس، شیوه کنترل عملکرد و …. مربوط میشود، اجزاء اصلی در هر گیربکس شامل موارد زیر میباشد:

کانترشفت:

کانترشفت، شافتی (محوری) استکه مستقیما به شافت کلاچ متصل میشود. این المان شامل دندهای است که به شافت کلاچ و شافت اصلی مرتبط میکند. با توجه به نسبت دنده، ممکن است در دوری معادل با دور موتور یا کمتر از آن کار کند.

شافت اصلی:

این شافت که دور آن معادل با سرعت خروجی است، با استفاده از چرخ دنده، قدرت را با توجه به دنده با سرعت و گشتاور متفاوتی نسبت به کانترشفت منتقل میکند. یک انتهای این شفت به شافت یونیورسال متصل میشود.

دندهها:

از دندهها برای انتقال نیرو از یک شافت به شافت دیگر استفاده میشود. آنها مهمترین اجزا در گیربکس ها هستند زیرا تغییر در گشتاور کانترشفت و شافت اصلی به نسبت دندهها بستگی دارد. نسبت دنده از تقسیم تعداد دندانهها حاصل میشود. در صورتی که این نسبت بزرگتر از یک باشد، شافت اصلی با سرعت کمتری نسبت به کانترشفت میچرخد و متغاقب آن گشتاور شافت اصلی بیشتر از کانترشفت است. در صورتی که این نسبت کمتر از یک باشد، این مسیر برعکس عمل میکند. به عبارتی دیگر شافت اصلی گشتاور کمتر و سرعت بیشتری نسبت به کانترشفت دارد.

یاتاقان:

در گیربکس کانترشفت و شفت اصلی توسط یاتاقانها پشتیبانی میشوند.

آشنایی با انواع گیربکس های صنعتی

گیربکس ها به صورت کلی بدین شکل عمل میکنند که کانترشفت با استفاده از چند دنده به کلاچ مرتبط میشود. زمانی که کانتر شفت با شفت اصلی درگیر میشود، شافت اصلی با توجه به نسبت دنده شروع به چرخش میکند. برای تغییر در سرعت و گشتاور کافی است که شافت اصلی و کانترشفت با استفاده از کلاچ جدا شوند و دورباره با نسبت دنده متفاوتی اتصال انجام گیرد. با توجه به شکل اجزای گیربکس، 6 نوع کلی از آنها در صنایع مختلف به کار گرفته میشوند:

گیربکس مارپیچ محور موازی

گیربکس مارپیچ محور موازی

در این نوع گیربکس اتلاف انرژی کمتر است و اندازه آن در قیاس با همتایان خود، کوچکتر است. این گیربکس معمولا در صنعت سیمان و لاستیک به کار گرفته میشود. گیربکس مارپیچ به واسطه این که در زاویهای معین ثابت شده است، میتواند دندانههای بیشتری را درگیر کنند.

گیربکس مارپیچ هم محور

گیربکس مارپیچ هم محور که به آن گیربکس درون خطی نیز میگویند، دارای چرخ دندههایی هستند که به موازات هم قرار دارند. چرخش دندهها بسته به نیاز میتواند در یک جهت یا مخالف آن باشد. این گیربکس ها برای کارهای سنگین و مکانیکی ایدهآل هستند و عمدتا به دلیل دقت، کارایی و مکانیکی این گونه شناخته میشوند.

گیربکس مارپیچ هم محور

گیربکس مارپیچ مورب

گیربکس های مارپیچ مورب، مناسبترین نوع برای کاربردهای گشتاور بالا/ قدرت بالا هستند. با گشتاورهای خروجی مشخص، عملکرد بیصدا و عمر طولانی این گیربکس را برای کاربردهای مختلف ایدهآل کرده است. ویژگی منحصر به فرد گیربکس مارپیچ مورب، دندانههای خمیده آن است که در یک پایه مخروطی شکل، نزدیک به لبه دستگاه قرار دارد. این نوع گیربکس عمدتا برای ایجاد حرکت چرخشی بین دو شافت غیر موازی استفاده میشود. گیربکس حاضر بیشتر برای ماشینآلات صنعت معدن یا نوار نقاله استفاده میشود.

گیربکس مارپیچ مورب

گیربکس مارپیچ کج

گیربکس مارپیچ مورب کج

این گیربکس برای استفاده در بارهای سنگین و برنامههای مشابه دارای ساختاری یکپارچه است. سیستم مذکور دنده بیشتری برای افزایش و کاهش چرخشها به منظور تعدیل سرعت و گشتاور دارد. این گیربکس با دندههای بیشتر به راحتی برای هر نیاز صنعتی قابل تنظیم است.

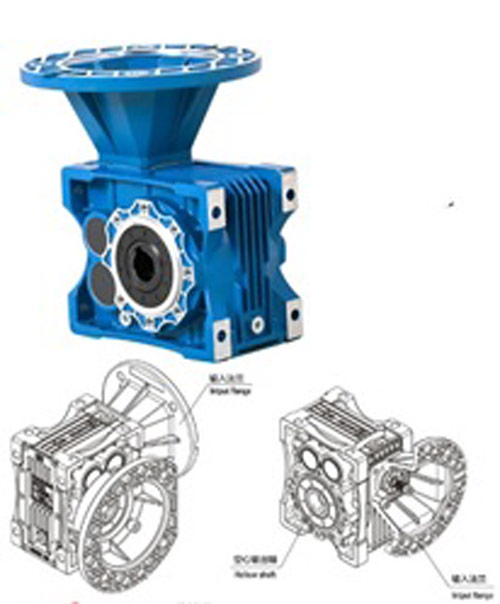

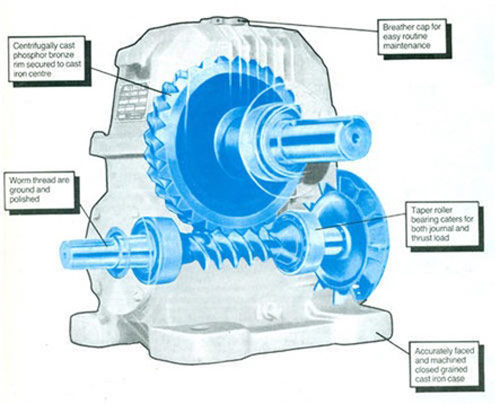

گیربکس ورم ریداکشن

این گیربکس با استفاده از چرخ دندههای کرم شکل با قطر زیاد ساخته شده است که با دندههای حاشیه دستگاه مطابقت دارد. این گیربکس برای هدایت عملیات ساخت سنگین به کار میرود و بیشتر در صنایع شیمیایی و کود مشاهده میشود.

گیربکس ورم ریداکشن

گیربکس سیارهای

گیربکس سیارهای

گیربکس سیارهای که به دوام یا قابلیت استقامت بالا مشهور است، دارای ویژگیهای عملکردی متمایز و دقیق است. در این نوع گیربکس تعدادی دنده (سیاره) در اطراف یک دنده مرکزی (دنده خورشیدی) به چرخش در میآیند. راندمان این گربکس به شدت بالا میباشد و این قابلیت در یک پکیج به نسبت جمع و جور قابل ارائه است. این امکان به واسطه تعداد دندههای زیاد و ویژگیهای متمایز مجموعه خورشیدی- سیارهای محقق میشود.

ملاحظات تعمیر و نگهداری گیربکس های صنعتی

همانطور که در ابتدای این نوشتار به آن اشاره شد تعمیر و نگهداری گیربکس های صنعتی از چند جهت قابل پیگیری است. در بخش اول به ساختار و عملکرد گیربکس ها به عنوان گامی کلیدی در انجام هر چه بهتر تعمیر و نگهداری گیربکس های صنعتی پرداخته شد. وجه دیگر این مهم که بدان در ادامه میپردازیم، شامل مجموعه اقدامات پیشگیرانه در جهت سرویس و نگهداری و همچنین معرفی عیوب متداول، در جهت بهبود کیفیت و سرعت تعمیرات میشود.

نکات مربوط به تعمیر و نگهداری گیربکس های صنعتی

مطابق با بخش معرفی انواع گیربکس های صنعتی، مشخص شد که تفاوت اصلی گیربکس های مختلف با یکدیگر در شکل چرخ دندهها و نحوه قرارگیری آنها نسبت به یکدیگر نهفته است. لذا در بحث سرویس و نگهداری و همچنین تعمیرات این نوع از تجهیزات تفاوت چشمگیری در هر یک از انواع آن به چشم نمیخورد. لذا پیروی از نکات زیر در امر تعمیر و نگهداری گیربکس های صنعتی در هر یک از انواع آن قابل استفاده است.

برای افزایش طول عمر گیربکس های صنعتی بازرسی و نگهداری منظم ضروری است. از طرف دیگر بازرسی کامل و تعمیرات اساس احتمالی میتواند باعث توقف طولانی مدت نامطلوب و وقفه در خطوط تولید شود. برای جلوگیری از خواب این تجهیز در جهت افزایش طول عمر و به حداقل رساندن زمان خرابی آن، اقدامات پیشگیرانه زیر توصیه میشود:

کنترل رده گیربکس: بررسی کنید که گیربکس در مشخصات مکانیکی و حرارتی تعریف شده سازنده خود کار میکند. در بسیاری از موارد گیربکس در برنامهای فراتر از مشخصات طراحی شده خود قرار میگیرد و باعث آسیب به آن میشود.

کاهش آلودگیهای محیطی: اغلب گیربکس ها در یک محیط کثیف و پر از گردوغبار کار میکنند. گرچه این امر تا حدی اجتناب ناپذیر است، اما به حداقل رساندن تاثیرات محیط کار بسیار اهمیت دارد. آلودگی محیطی میتواند منجر به افزایش درجه حرارت عملکرد یا حتی آلودگی قطعات داخلی گیربکس شود. بنابراین باید گیربکس های صنعتی پیوسته تمیز و عاری از گرد وخاک و آلودگی شوند.

عایقبندی شفت: نشت روغن در شفت ورودی و خروجی گیربکس باید بررسی شود. نشت احتمالی حکایت از این دارد که کاسه نمد گیربکس خراب شده است و به این معنا میباشد که گردوغبار، آب و آلودگی محیطی به راحتی میتواند وارد گیربکس شود. لذا باید سریعا این عایقها تعویض شوند.

کنترل حفرههای عبور هوا: نباید اجازه دهید که از طریق این حفرهها آب، گردوغبار و آلودگی به گیربکس وارد شود. آنها باید از نوع صحیحی باشند و همیشه تمیز نگهداشته شوند تا عمل تنظیم فشار هوای داخل گیربکس به راحتی اتفاق افتد.

کنترل وضعیت روغن: برای روغنکاری باید از نظر نوع، درجه و کمیت مشخصات سازنده گیربکس رعایت شود. تعویض روغن باید به صورت منظم و مطابق با دستورالعمل سازنده گیربکس انجام شود.

کنترل دما: به دنبال نشانههایی از گرم شدن بیش از حد مانند روغن تیره در شاخص شیشهای باشید. به وسیله کنترل پیوسته دمای گیربکس ضمن جلوگیری از آسیب به قطعات و یافتن علت آن و برطرف کردن عیب، میتوان کیفیت عملکرد گیربکس را بهبود بخشید.

بررسی سایش/ تماس دندهها: چرخ دندههای داخلی را میتوان از طریق برداشتن درب بازرسی یا به کمک آندوسکوپ بررسی نمود. به دنبال نشانههای سایش مانند حفره زدن یا براده باشید. همچنین تماس بین دندانههای دندهها را کنترل کنید که منطبق بر یکدیگر باشند. زیرا عدم انطباق میتواند نشان دهنده سایش در یاتاقانها یا محفظه بلبرینگ باشد. سایش احتمالی در دندهها را میتوان به وسیله بررسی روغن از جهت وجود برادههای فلز و یا در موارد حساستر به وسیله اجرای روشهایی مانند آنالیز روغن نیز انجام داد.

کنترل لقی: از یک نشانگر برای بررسی هر گونه افزایش تماس بین چرخ دندهها و همچنین لقی در شفتهای ورودی و خروجی استفاده کنید. افزایش تماس میتواند به دلیل سایش دندانهها باشد. همچنین لقی شافت ناشی از سایش در یاتاقانها میباشد.

آنالیز لرزش انجام دهید: بسیاری از گیربکس های صنعتی در محیط پر سرو صدایی کار میکنند، به این معنی که همه تغییرات یا افزایش صدای گیربکس قابل ثبت نیست. لذا تجزیه و تحلیل منظم ارتعاش یاتاقانهای داخلی و چرخدندهها، میتواند خرابیهای احتمالی در گیربکس را شناسایی کند.

اکسیداسون گیریس در گیربکس و نشت روغن

سایش و خوردگی دنده در گیربکس

بررسی علل خرابی گیربکس های صنعتی

اجرای صحیح فرآیند تعمیر و نگهداری گیربکس های صنعتی منوط به انجام اقداماتی نظیر موارد ذکر شده به صورت زمانبندی شده و تحلیل دادههای استخراج شده از بازرسیهای دورهای میباشد. با انجام این مجموعه اقدامات پیشگیرانه میتوان به جلوگیری از آسیب اساسی به گیربکس امیدوار بود.

بخش دیگر تعمیر و نگهداری بر اجرای تعمیرات و خرابی های آن تمرکز دارد. آشنایی با خرابیهای متداول گیربکس های صنعتی و نشانههای آنها میتواند به کاهش زمان و هزینه تعمیرات احتمالی منجر شود. براساس آنالیزهای انجام شده بر روی گیربکسها و دندهها، مکانیزم خرابی آنها بر خلاف تصور از بلبرینگها آغاز میشود. با اینکه تصور میشود که دندهها بیشتر مترصد آغاز خرابی باشند. برخی از علل خرابیهای رایج گیربکسها را در ادامه بررسی میکنیم.

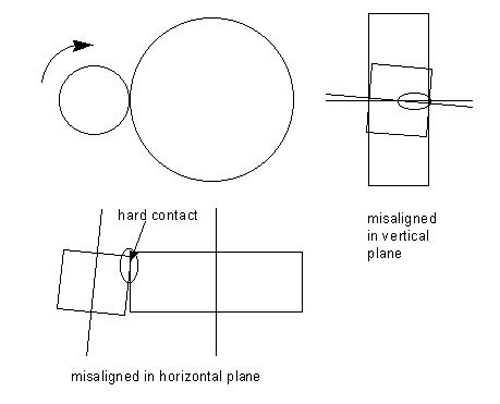

عدم انطباق دندهها

عدم انطباق، چرخ دنده و یاتاقان را همزمان تحت تاثیر قرار میدهد. اگر چه برخی از انواع یاتاقانها (غلتکهای کروی) از این اتفاق مصون هستند. عدم انطباق یکی از شایعترین دلایل خرابی در گیربکس ها میباشد که به صورت ایجاد حفره در انتهای دندانههای دنده یا گودشدگی و سایش بر روی یاتاقان نمود پیدا کند. عدم انطباق میتواند به دلایل استاتیک (خطاهای ساخت یا تنظیم)، دینامیک، انحراف در اجزای تحت بار و انبساط حرارتی رخ دهد. در سیستم دندههای بزرگ ممکن است این عدم انطباق در حین نصب صورت پذیرد.

عدم انطباق دندهها، از علل خرابی گیربکس

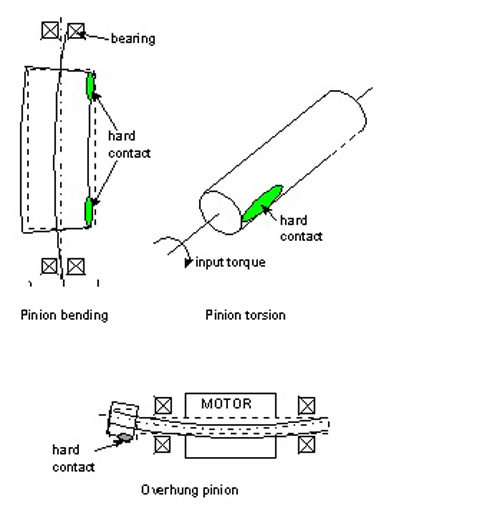

انحراف خمشی دنده ها در گیربکس

یک تمایل طبیعی وجود دارد که تعداد مراحل یک گیربکس به حداقل برسد این موضوع گاهی منجر به ایجاد پینیونهای (چرخ دنده گرد شامل دو دنده مشبک) بسیار بلند و باریک میشود که اغلب با شافت یکپارچه میشوند. این پایهها میتوانند از انحراف خمشی نسبتا بزرگ و همچنین پیج خوردگی خمشی برخوردار شوند.

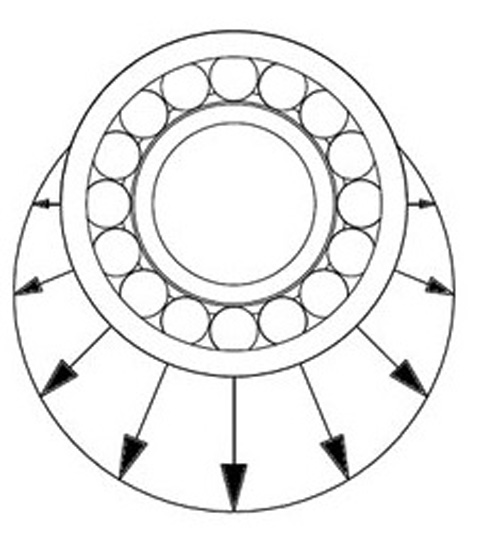

یاتاقان دندهها

اکثر گیربکس های کوچک و متوسط از یاتاقانهای نورد شده استفاده میکنند. برای اکثر قریب به اتفاق گیربکس های صنعتی یاتاقانهای نورد شده انتخاب مناسبی هستند. مشخص شده است که یاتاقانهای نورد شده کاملا به اثرات مختلف از جمله عدم انطباق، کمبود روغن، آلودگی، لرزش و ضربه حساس هستند. همچنین در معرض آسیب به علت نیروهای بیش از حد در هنگام نضب قطعات میباشند.

یک مشکل معمول که ممکن است به وجود آید جمع شدن آلودگی در بخش تحتانی یاتاقان و متعاقب آن سایش است. لذا وجود روغن کافی یک ضرورت است. همچنین در اثر لرزش زیاد، خستگی در بلبرینگها به وجود میآید.

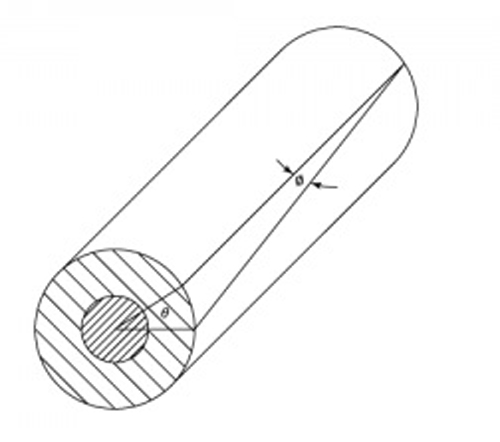

بیثباتی حرارتی

این حالت خرابی زمانی اتفاق میافتد که یک اختلاف دمای زیادی بین شافت داخل یاتاقان و محفظه اطراف بلبرینگ ایجاد شود. انبساط حرارتی موجود باعث میشود که اضافه بار به سیستم وارد شود. این اتفاق افزایش تولید گرمای سیستم را به همراه دارد و موجب آسیب به قطعات میشود.

این مکانیسم به طور کلاسیک با شافتهای سرعت بالا مرتبط است و به احتمال زیاد با راهاندازی گیربکس اتفاق میافتد. دلیل این امر بدین جهت است که ضریب تبادل حرارتی شافت بسیار کمتر از محفظه است. ممکن است دلایل دیگری همچون سرعت و شتاب بالا، شافت توخالی و گرمای خارجی شافت منجر به این اتفاق شود. پیکربندی یاتاقان روی شافت بیشتر به صورت رو در رو است که باعث هم افزایی انبساط شعاعی و محوری شافت میشود. بدین جهت بهتر است به صورت پشت به پشت قرار بگیرد. تا انبساط حرارتی و شعاعی هم دیگر را خنثی کنند.

لرزش پیچشی و جانبی

با گرایش عمومی ماشینآلات به توان، سرعت و گشتاور بالاتر احتمال وقوع ارتعاش تشدید شده همیشه در حال افزایش است. در صورت مشکوک بودن به لرزش پیچشی معمولا لازم است که بر روی شافت محرک گیربکس اندازه گیری انجام داد.

لرزش پیچشی و جانبی در گیربکس ها

نقش اضافه بار در خرابی گیربکس ها

اضافه بار

گشتاورها و نیروهای غیرمنتظره به دلایل زیادی میتوانند رخ دهند. یکی از عاملهای رخ داد این اتفاق کوپلهای دندهای میباشد که میتواند بارهای محوری و شعاعی مضاعفی به سیستم وارد نماید و منجر به خرابی دندهها و یاتاقانها شود. شافت های کاردان که در زاویههای بزرگ 5 درجه یا بیشتر کار میکنند با ایجاد لرزشهای خمشی ضربهدار باعث تشدید لرزش در سیستم شوند، به عنوان عامل دیگر این اتفاق شناخته میشوند. همچنین موتورهای الکتریکی میتوانند با تولید گشتاور بیش از حد نیروی مضاعفی به سیستم وارد نماید. در این حالت لازم است موتور دوباره تنظیم شود تا با شرایط سیستم هماهنگ گردد. انحرافات پیچشی شفت نیز در تولید اضافه بار در سیستم نقش دارد و بدین صورت که گشتاور بیش از اندازهای به گیربکس وارد میکند.

روغنکاری و آلودگی

در صورت عدم تطابق مشخصات روغن مورد استفاده با ویژگیهای تعریف شده از سوی شرکت سازنده مانند ویسکوزیته روغن گیربکس با مشکل مواجه میشود. همچنین وجود نقص در گردش روغن در سیستم به دلیل خرابی پمپ روغن، گرفتگی فیلتر و توزیع نامناسب روغن در یاتاقانها زمینه آسیب به قطعات گیربکس فراهم میشود.

آلودگی و رطوبت عامل دیگری است که میتواند خوردگی و سایش یاتاقان و سایر اجزای گیربکس را به همراه داشته باشد. باید در گیربکس ها از تمیز بودن حفرههای عبور هوا و عایقهای محافظ اطمینان حاصل کرد.

عیب یابی سریع در برنامه تعمیر و نگهداری گیربکس های صنعتی

پس از بررسی برخی از اصلیترین دلایل خرابی گیربکس های صنعتی، مجموعه اقداماتی که میتوان در مواجه با خرابیهای رایج این تجهیز میتوان انجام داد را برمیشماریم:

تولیدکنندگان برتر گیربکس های صنعتی

یکی از بخشهای با اهمیت فراوان تعمیر و نگهداری گیربکس های صنعتی مربوط به تهیه و تامین قطعات و جایگزینی تدریجی تجهیزات طی یک برنامه جامع تعمیر و نگهداری است. از این رو، آشنایی با سازندگان برتر گیربکس های صنعتی در جهت انتخاب دقیق و با صرفه در تامین قطعات و تجهیزات ضرورت انکارناپذیری میباشد. بدین جهت با بررسی اجمالی سازندگان گیربکس های صنعتی نامهای LENZE، FLENDER، NORD، Rexroth و Zollern قابل مشاهده است.

شرکت پمکو با یک دهه تجربه در زمینه مشاوره و اجرای پروژههای مدیریت و استقرار سیستمهای مدیریتی مدیریت دارایی های فیزیکی، امکان همراهی و همکاری با صنایع مختلف در زمینه نگهداری و تعمیرات انواع گیربکس های صنعتی را فراهم آورده است. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای نگهداری و تعمیرات مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این دارایی ها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیاده سازی کامل سیستم را بارها بدست آورده اند.