تعمیر و نگهداری ماشین تراش

تعمیر و نگهداری ماشین تراش

ماشین تراش یکی از مهمترین ماشینآلات صنعتی است که کاربردهای گستردهای در صنایع مختلف دارد. این دستگاه برای شکلدهی و تولید قطعات با دقت بالا مورد استفاده قرار میگیرد. بنابراین، تعمیر و نگهداری ماشین تراش از اهمیت ویژهای برخوردار است. تعمیر و نگهداری ماشین تراش به صورت اصولی مزایای متعددی دارد، از جمله:

- افزایش عمر دستگاه و کاهش هزینههای تعمیرات

- بهبود عملکرد دستگاه و افزایش دقت تولید

- کاهش ضایعات و افزایش بهرهوری

- افزایش ایمنی کارکنان

تاریخچه ماشین تراش

دستگاه تراش یکی از قدیمیترین ماشینآلات صنعتی است که قدمت آن به قرن هفدهم میلادی باز میگردد. اولین دستگاه تراش توسط یک مکانیک فرانسوی به نام ژان بلوندو در سال 1670 ساخته شد. این دستگاه تراش، یک دستگاه ساده بود که از یک محور چرخشی برای چرخاندن قطعه کار و یک ابزار دستی برای تراشیدن قطعه کار استفاده میکرد.

در قرن هجدهم، دستگاههای تراش پیشرفتهای بیشتری کردند. در سال 1738، یک مکانیک انگلیسی به نام جان ویلیامز، یک دستگاه تراش جدید با یک محور چرخشی عمودی ساخت. این دستگاه تراش، برای تولید قطعات با دقت بالاتر مورد استفاده قرار میگرفت. در قرن نوزدهم، دستگاههای تراش به طور گستردهای مورد استفاده قرار گرفتند. در این دوره، دستگاههای تراش پیشرفتهای زیادی کردند و به دستگاههای پیچیدهتر و دقیقتری تبدیل شدند. در سال 1840، یک مکانیک آمریکایی به نام جوزف ویلسون، یک دستگاه تراش با یک سیستم کنترل خودکار ساخت. این دستگاه تراش، اولین دستگاه تراش خودکار بود.

در قرن بیستم، دستگاههای تراش با معرفی فناوریهای جدید مانند کنترل عددی، پیشرفتهای بیشتری کردند. دستگاههای تراش CNC، میتوانند قطعات پیچیده با دقت بسیار بالا تولید کنند. امروزه، دستگاههای تراش در صنایع مختلف از جمله صنایع خودروسازی، هوافضا و تولید قطعات صنعتی مورد استفاده قرار میگیرند.

- 1670: اولین دستگاه تراش توسط ژان بلوندو در فرانسه ساخته شد.

- 1738: جان ویلیامز در انگلیس، یک دستگاه تراش با یک محور چرخشی عمودی ساخت.

- 1840: جوزف ویلسون در آمریکا، یک دستگاه تراش با یک سیستم کنترل خودکار ساخت.

- 1950: اولین دستگاه تراش CNC در ایالات متحده توسط شرکت Parsant ساخته شد.

- 1970: دستگاههای تراش CNC به طور گستردهای در صنایع مختلف مورد استفاده قرار گرفتند.

- 1980: دستگاههای تراش CNC با معرفی فناوریهای جدید مانند کنترل عددی پیشرفته (CNC)، پیشرفتهای بیشتری کردند.

- 2023: دستگاههای تراش CNC، به دستگاههای پیچیده و دقیقی تبدیل شدهاند که میتوانند قطعات پیچیده با دقت بسیار بالا تولید کنند.

انواع ماشین تراش

ماشین تراش انواع مختلفی دارد که بر اساس عواملی مانند نوع حرکت، نوع قطعه کار، دقت و کاربرد تقسیمبندی میشوند. برخی از مهمترین انواع ماشین تراش عبارتند از:

- دستگاه تراش افقی: این نوع دستگاه تراش، محور اصلی آن افقی است و قطعه کار روی آن به صورت عمودی قرار میگیرد. دستگاه تراش افقی برای تولید قطعات با طول زیاد و قطر کم استفاده میشود.

- دستگاه تراش عمودی: این نوع دستگاه تراش، محور اصلی آن عمودی است و قطعه کار روی آن به صورت افقی قرار میگیرد. دستگاه تراش عمودی برای تولید قطعات با قطر زیاد و طول کم استفاده میشود.

- دستگاه تراش پیشانیتراش: این نوع دستگاه تراش، برای تولید قطعات با مقطع گرد و دایرهای استفاده میشود.

- دستگاه تراش سرعتی: این نوع دستگاه تراش، سرعت دوران محور اصلی آن بسیار زیاد است و برای تولید قطعات با دقت بالا استفاده میشود.

- دستگاه تراش CNC: این نوع دستگاه تراش، توسط یک کامپیوتر کنترل میشود و میتواند قطعات پیچیده با دقت بسیار بالا تولید کند.

البته در ادبیات صنعتی داخل کشور، دستگاه تراش یا همان lathe به انواعی از ماشین ابزار گفته می شود که به صورت دستی تراشهبرداری شعاعی انجام میدهند. نکات مربوط به نگهدای و تعمیرات ماشین ابزارها را در این لینک بخوانید.

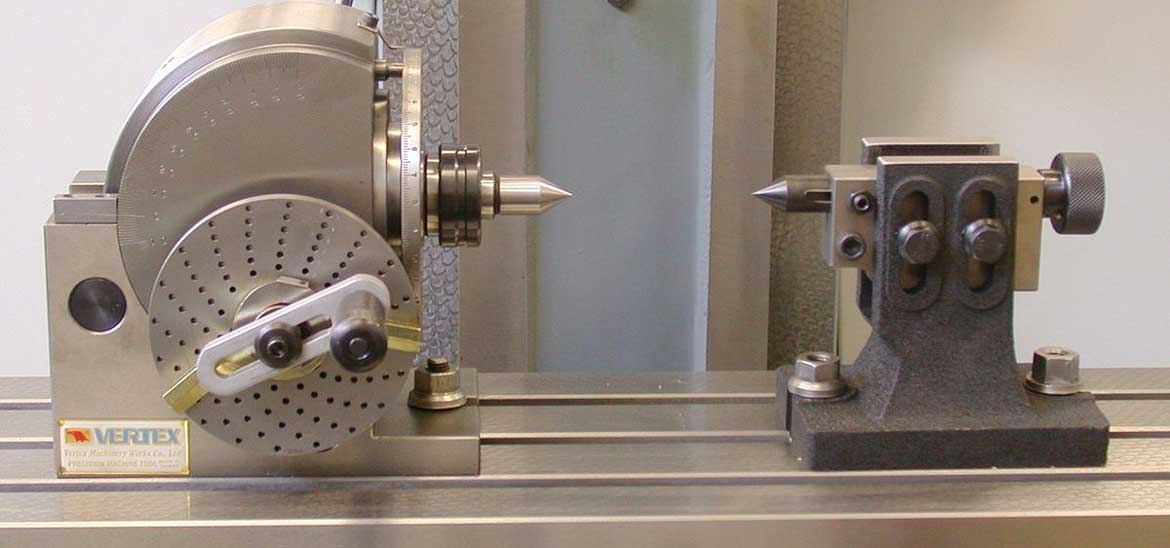

اجزا و قطعات ماشین تراش

اجزا و قطعات اصلی تشکیلدهنده ماشین تراش عبارتند از:

- تخت: تخت، یکی از مهمترین اجزای دستگاه تراش است و از جنس فولاد یا چدن ساخته میشود. تخت باید دارای استحکام و پایداری بالایی باشد تا بتواند وزن قطعه کار و نیروهای وارده را تحمل کند.

- بام: بام، معمولاً از جنس چدن یا فولاد ساخته میشود. بام برای نگهداری قطعات و ابزارها استفاده میشود و باید دارای فضای کافی برای این منظور باشد.

- محور اصلی: محور اصلی، محور چرخش قطعه کار است. محور اصلی باید دارای استحکام و پایداری بالایی باشد تا بتواند سرعتهای دورانی بالا را تحمل کند.

- اسپیندل: اسپیندل، محور اصلی را نگه میدارد و به آن حرکت میدهد. اسپیندل باید دارای دقت بالایی باشد تا بتواند قطعه کار را با دقت مورد نظر بچرخاند.

- جعبه دنده: جعبه دنده، سرعت دوران محور اصلی را تنظیم میکند. جعبه دنده باید دارای دقت بالایی باشد تا بتواند سرعت دوران مورد نظر را با دقت تامین کند.

- کلاچ و ترمز: کلاچ و ترمز، برای کنترل حرکت محور اصلی استفاده میشوند. کلاچ برای شروع حرکت محور اصلی و ترمز برای توقف آن استفاده میشود.

- سیستم روغنکاری: سیستم روغنکاری، قطعات دستگاه تراش را روانکاری میکند. روغنکاری مناسب باعث کاهش سایش و فرسودگی قطعات و افزایش عمر دستگاه میشود.

- سیستم کنترل: سیستم کنترل، عملکرد دستگاه تراش را کنترل میکند. سیستم کنترل در دستگاههای تراش CNC، توسط یک کامپیوتر کنترل میشود.

نکات ضروری تعمیر و نگهداری ماشین تراش

نگهداری و تعمیرات مناسب دستگاه تراش باعث افزایش عمر دستگاه، بهبود عملکرد، کاهش هزینهها و افزایش ایمنی کارکنان میشود. انجام اقدامات نگهداری و تعمیرات پیشگیرانه به صورت منظم و طبق برنامه، بهترین راهکار برای جلوگیری از خرابیهای جدی دستگاه تراش است.

برخی از نکات ضروری تعمیر و نگهداری ماشین تراش عبارتند از:

انجام روغنکاری منظم: روغنکاری مناسب باعث روان شدن قطعات دستگاه و کاهش اصطکاک میشود. این امر به کاهش سایش و فرسودگی قطعات و افزایش عمر دستگاه کمک میکند.

تعویض فیلترها به صورت منظم: فیلترها وظیفه تصفیه روغن و حذف ذرات جامد از آن را دارند. تعویض فیلترها به صورت منظم باعث بهبود عملکرد دستگاه و کاهش احتمال خرابی میشود.

تنظیمات دورهای: تنظیمات دورهای دستگاه تراش شامل تنظیمات دقیق دستگاه و ابزارها است. این تنظیمات باعث بهبود دقت تولید و افزایش کیفیت قطعات میشود.

بررسی وضعیت قطعات به صورت منظم: بررسی وضعیت قطعات دستگاه تراش به صورت منظم باعث شناسایی و رفع عیوب احتمالی میشود. این امر به جلوگیری از خرابیهای جدی و کاهش هزینههای تعمیرات کمک میکند.

در صورت بروز هرگونه خرابی در دستگاه تراش، باید اقدامات لازم برای تعمیر آن به سرعت انجام شود. انجام تعمیرات توسط افراد متخصص و با استفاده از قطعات و روغنهای اصل و باکیفیت، باعث افزایش طول عمر دستگاه و بهبود عملکرد آن میشود.

برخی از خرابیهای رایج در ماشین تراش

خرابی موتور: موتور یکی از مهمترین قطعات دستگاه تراش است. خرابی موتور میتواند باعث توقف کامل دستگاه و اختلال در کار شود. برای تعمیر موتور، باید آن را باز کرده و قطعات معیوب را تعویض کرد.

خرابی گیربکس: گیربکس وظیفه انتقال قدرت از موتور به سایر قطعات دستگاه را دارد. خرابی گیربکس میتواند باعث کاهش سرعت و دقت دستگاه شود. برای تعمیر گیربکس، باید آن را باز کرده و قطعات معیوب را تعویض یا تعمیر کرد.

خرابی سیستم روغنکاری: سیستم روغنکاری وظیفه روانکاری قطعات دستگاه را دارد. خرابی سیستم روغنکاری میتواند باعث افزایش اصطکاک و سایش قطعات شود. برای تعمیر سیستم روغنکاری، باید فیلترها را تعویض کرده و روغن را به صورت منظم عوض کرد.

خرابی سیستم کنترل: سیستم کنترل وظیفه کنترل عملکرد دستگاه را دارد. خرابی سیستم کنترل میتواند باعث اختلال در عملکرد دستگاه شود. برای تعمیر سیستم کنترل، باید قطعات معیوب را تعویض یا تعمیر کرد.

خرابی قطعات مکانیکی: قطعات مکانیکی دستگاه تراش مانند محورها، چرخدندهها و شفتها نیز ممکن است دچار خرابی شوند. برای تعمیر این قطعات، باید آنها را باز کرده و قطعات معیوب را تعویض کرد.

برخی از نکات کلیدی برای تعمیر و نگهداری ماشین تراش عبارتند از:

- قبل از شروع تعمیرات، دستگاه را از برق بکشید.

- از ابزار و تجهیزات مناسب استفاده کنید.

- در صورت عدم تجربه کافی، از افراد متخصص کمک بگیرید.

عیب یابی دستگاه تراش

دستگاه تراش یکی از پرکاربردترین ماشین آلات صنعتی است که برای ماشینکاری قطعات فلزی، پلاستیکی و چوبی استفاده میشود. این دستگاه از اجزای زیادی تشکیل شده است که هر یک از آنها میتوانند دچار خرابی شوند. عیب یابی دستگاه تراش یک فرآیند پیچیده است که نیاز به دانش و مهارت کافی دارد. اولین قدم در عیب یابی دستگاه تراش، تشخیص مشکل است. برای این کار باید علائم خرابی را شناسایی کنید. برخی از علائم خرابی دستگاه تراش عبارتند از:

- عدم حرکت صحیح قطعه کار

- ایجاد صدای غیرعادی

- عدم عملکرد صحیح ابزار برش

- نشت روغن

- داغ شدن بیش از حد دستگاه

بررسی قطعات دستگاه

پس از تشخیص مشکل، باید قطعات دستگاه را بررسی کنید. این کار میتواند به صورت دستی یا با استفاده از ابزارهای اندازهگیری انجام شود. برخی از قطعات دستگاه تراش که بیشتر دچار خرابی میشوند عبارتند از:

- اسپیندل

- سیستم انتقال قدرت

- سیستم کنترل

- ابزار برش

تعمیر یا تعویض قطعات

پس از بررسی قطعات دستگاه، در صورت خرابی، باید آنها را تعمیر یا تعویض کنید. تعمیر قطعات دستگاه تراش معمولاً توسط افراد متخصص انجام میشود.

عیبهای متداول دستگاه تراش

برخی از عیبهای متداول دستگاه تراش عبارتند از:

- عدم حرکت صحیح قطعه کار

این مشکل میتواند به دلیل خرابی قطعات زیر ایجاد شود:

* اسپیندل

* سیستم انتقال قدرت

* سیستم کنترل

* ابزار برش

- ایجاد صدای غیرعادی

این مشکل میتواند به دلیل خرابی قطعات زیر ایجاد شود:

* اسپیندل

* سیستم انتقال قدرت

* سیستم کنترل

* ابزار برش

- عدم عملکرد صحیح ابزار برش

این مشکل میتواند به دلیل خرابی قطعات زیر ایجاد شود:

* ابزار برش

* اسپیندل

* سیستم انتقال قدرت

- نشت روغن

این مشکل میتواند به دلیل خرابی قطعات زیر ایجاد شود:

* سیستم روغنکاری

* قطعات متحرک دستگاه

- داغ شدن بیش از حد دستگاه

این مشکل میتواند به دلیل خرابی قطعات زیر ایجاد شود:

* سیستم خنک کننده

تعمیرات سه نظام دستگاه تراش

سه نظام دستگاه تراش یک قطعه مهم در این دستگاه است که وظیفه نگهداری و قرار دادن قطعه کار را بر عهده دارد. سه نظامها انواع مختلفی دارند که متناسب با نوع قطعه کار و کاربرد دستگاه انتخاب میشوند. برخی از عیبهای متداول سه نظام دستگاه تراش عبارتند از:

- عدم تراز بودن فکها

- شکستگی فکها

- خوردگی فکها

- خرابی مکانیزم قفل فکها

تعمیر سه نظام دستگاه تراش معمولاً توسط افراد متخصص انجام میشود. در برخی موارد، ممکن است بتوان با تعویض فکهای سه نظام، آن را تعمیر کرد. اما در مواردی که آسیب وارد شده به سه نظام شدید باشد، ممکن است نیاز به تعویض کل سه نظام باشد. مراحل تعمیر سه نظام دستگاه تراش به صورت زیر است:

- جدا کردن سه نظام از دستگاه

- بررسی فکها

- تعویض فکهای آسیب دیده

- تنظیم فکها

- نصب سه نظام بر روی دستگاه

نکات ایمنی در تعمیر سه نظام دستگاه تراش

قبل از شروع تعمیر سه نظام دستگاه تراش، باید نکات ایمنی زیر را رعایت کنید:

- دستگاه را خاموش کنید و از برق آن جدا کنید.

- از تجهیزات ایمنی مناسب استفاده کنید.

تعمیر سه نظام دستگاه تراش یک فرآیند تخصصی است که نیاز به دانش و مهارت کافی دارد. با رعایت نکات ایمنی و استفاده از تجهیزات مناسب، میتوانید این کار را به صورت ایمن و موثر انجام دهید.

تعمیر فکهای سه نظام

در صورتی که فکهای سه نظام دچار خرابی شده باشند، میتوان آنها را تعمیر کرد. برای این کار، ابتدا باید فکهای آسیب دیده را جدا کنید. سپس، آسیب وارد شده به فکها را بررسی کنید. در صورتی که آسیب وارد شده جزئی باشد، میتوان با استفاده از ابزارهای مختلف، فکها را تعمیر کرد. اما در صورتی که آسیب وارد شده شدید باشد، ممکن است نیاز به تعویض فکها باشد.

تعویض فکهای سه نظام

در صورتی که فکهای سه نظام دچار شکستگی یا خوردگی شدید شده باشند، باید آنها را تعویض کرد. برای این کار، ابتدا باید فکهای آسیب دیده را جدا کنید. سپس، فکهای جدید را نصب کنید.

تنظیم فکهای سه نظام

پس از تعویض فکهای سه نظام، باید آنها را تنظیم کنید. برای این کار، از یک ابزار اندازه گیری استفاده کنید تا فاصله بین فکها را به طور دقیق تنظیم کنید.

نصب سه نظام بر روی دستگاه

پس از تنظیم فکهای سه نظام، میتوانید آنها را بر روی دستگاه نصب کنید. برای این کار، از یک آچار مناسب استفاده کنید. برای افزایش عمر سه نظام دستگاه تراش، باید نکات زیر را رعایت کنید:

- از ابزارهای مناسب برای نگهداری از سه نظام استفاده کنید.

- از روغنکاری صحیح سه نظام غافل نشوید.

- در صورتی که سه نظام دچار آسیب شد، سریعاً آن را تعمیر یا تعویض کنید.

تعمیر مرغک دستگاه تراش

برخی از علائمی که نشان میدهد مرغک دستگاه تراش نیاز به تعمیر دارد عبارتند از:

- ایجاد صدای غیرعادی در هنگام کار با دستگاه

- عدم تراز بودن مرغک

- لق شدن مرغک

- شکستگی یا خوردگی مرغک

مرغک دستگاه تراش یک قطعه مهم در این دستگاه است که وظیفه نگهداری و قرار دادن قطعه کار را در هنگام عملیاتهایی مانند مته مرغک زنی، مخروط تراشی و ایجاد سوراخ بر عهده دارد. مرغکها انواع مختلفی دارند که متناسب با نوع قطعه کار و کاربرد دستگاه انتخاب میشوند. برخی از عیبهای متداول مرغک دستگاه تراش عبارتند از:

- شکستگی مرغک

- خوردگی مرغک

- خرابی مکانیزم قفل مرغک

- عدم تراز بودن مرغک

- تعمیر مرغک دستگاه تراش

تعمیر مرغک دستگاه تراش معمولاً توسط افراد متخصص انجام میشود. در برخی موارد، ممکن است بتوان با تعویض مرغک، آن را تعمیر کرد. اما در مواردی که آسیب وارد شده به مرغک شدید باشد، ممکن است نیاز به تعویض کل مرغک باشد. مراحل تعمیر مرغک دستگاه تراش به صورت زیر است:

- جدا کردن مرغک از دستگاه

- بررسی مرغک

- تعویض مرغک آسیب دیده

- نصب مرغک بر روی دستگاه

- نکات ایمنی در تعمیر مرغک دستگاه تراش

- قبل از شروع تعمیر مرغک دستگاه تراش، باید نکات ایمنی زیر را رعایت کنید:

- دستگاه را خاموش کنید و از برق آن جدا کنید.

- از تجهیزات ایمنی مناسب استفاده کنید.

برخی روشهای تعمیر مرغک دستگاه تراش عبارتند از:

تعویض مرغک

در صورتی که مرغک دچار شکستگی یا خوردگی شدید شده باشد، باید آن را تعویض کرد. برای این کار، ابتدا باید مرغک آسیب دیده را جدا کنید. سپس، مرغک جدید را نصب کنید.

تنظیم مرغک

پس از تعویض مرغک، باید آن را تنظیم کنید. برای این کار، از یک ابزار اندازه گیری استفاده کنید تا فاصله بین مرغک و قطعه کار را به طور دقیق تنظیم کنید.

نصب مرغک بر روی دستگاه

پس از تنظیم مرغک، میتوانید آن را بر روی دستگاه نصب کنید. برای این کار، از یک آچار مناسب استفاده کنید. همچنین برای افزایش عمر مرغک دستگاه تراش، باید نکات زیر را رعایت کنید:

- از ابزارهای مناسب برای نگهداری از مرغک استفاده کنید.

- از روغنکاری صحیح مرغک غافل نشوید.

- در صورتی که مرغک دچار آسیب شد، سریعاً آن را تعمیر یا تعویض کنید.

برنامه موثر تعمیر و نگهداری ماشین تراش

ایجاد یک برنامه تعمیر و نگهداری ماشین تراش یک فرآیند ضروری است که باعث افزایش عمر دستگاه، بهبود عملکرد و کاهش هزینههای تعمیرات میشود. برای ایجاد یک برنامه نگهداری و تعمیرات مناسب برای دستگاه تراش، باید موارد زیر را در نظر گرفت:

- نوع دستگاه تراش: دستگاههای تراش انواع مختلفی دارند که هر کدام نیازهای نگهداری و تعمیرات متفاوتی دارند. بنابراین، اولین قدم در ایجاد یک برنامه نگهداری و تعمیرات مناسب، شناسایی نوع دستگاه تراش است.

- میزان استفاده از دستگاه: دستگاههایی که به طور مکرر استفاده میشوند، نیاز به نگهداری و تعمیرات بیشتری دارند. بنابراین، میزان استفاده از دستگاه تراش را هنگام ایجاد برنامه نگهداری و تعمیرات در نظر بگیرید.

- شرایط محیطی: شرایط محیطی مانند دما، رطوبت و گرد و غبار، میتواند بر عملکرد دستگاه تراش تأثیر بگذارد. بنابراین، شرایط محیطی را هنگام ایجاد برنامه نگهداری و تعمیرات در نظر بگیرید.

- با توجه به موارد ذکر شده، مراحل زیر را برای ایجاد یک برنامه تعمیر و نگهداری ماشین تراش دنبال کنید:

- یک چک لیست از اقدامات نگهداری و تعمیرات دستگاه تراش تهیه کنید. این چک لیست باید شامل اقداماتی مانند روغنکاری، تعویض فیلترها، تنظیمات دورهای، بررسی وضعیت قطعات و تعمیرات باشد.

- بر اساس نوع دستگاه تراش، میزان استفاده از دستگاه و شرایط محیطی، یک برنامه زمانی برای انجام اقدامات چک لیست تهیه کنید. این برنامه زمانی باید شامل فواصل زمانی منظم برای انجام اقدامات نگهداری و تعمیرات باشد.

- یک تیم نگهداری و تعمیرات برای اجرای برنامه تعیین کنید. این تیم باید از افراد متخصص و باتجربه تشکیل شده باشد.

- برنامه نگهداری و تعمیرات را به صورت منظم بازبینی و به روز کنید. با توجه به شرایط تغییرپذیر دستگاه تراش و محیط، ممکن است نیاز به تغییر برنامه نگهداری و تعمیرات باشد.

- اطلاعات تعمیر و نگهداری ماشین تراش را به هر شکلی که میتوانید نگهداری کنید. این اطلاعات را در زمان مقتضی بررسی و برای تصمیم گیری بهتر از آن استفاده کنید.

توجه داشته باشید که:

از قطعات و روغنهای اصل و باکیفیت استفاده کنید. استفاده از قطعات و روغنهای بیکیفیت، میتواند باعث کاهش عمر دستگاه و افزایش هزینههای تعمیرات شود. انجام تعمیرات توسط افراد متخصص و باتجربه، باعث کاهش هزینههای تعمیرات و افزایش کیفیت تعمیرات میشود. تعمیر و نگهداری ماشین تراش را به صورت منظم و طبق برنامه انجام دهید. انجام نگهداری و تعمیرات به صورت غیرمنظم، میتواند باعث افزایش احتمال خرابی دستگاه و کاهش بهرهوری شود.

در نهایت به خوانندگان محترم این نوشتار پیشنهاد میگردد جهت تدوین و پیادهسازی برنامه تعمیر و نگهداری ماشین تراش دانش و تجربه افراد مجرب را به کار گیرند. در این راستا مجموعه پمکو با سالها تجربه در زمینه مشاوره و اجرای پروژههای مدیریت و استقرار سیستمهای مدیریتی مدیریت داراییهای فیزیکی، امکان همراهی و همکاری با صنایع مختلف در حوزه نگهداری و تعمیرات انواع تجهیزات صنعتی از جمله دستگاه تراشها را فراهم آورده است. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای نگهداری و تعمیرات مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این داراییها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیاده سازی کامل سیستم را بارها بدست آوردهاند.