چگونه برنامه تعمیر و نگهداری PLC را تدوین کنیم؟

چگونه برنامه تعمیر و نگهداری PLC را تدوین کنیم؟

کنترل کنندههای منطقی قابل برنامهریزی (PLC) اجزای ضروری بسیاری از سیستمهای اتوماسیون صنعتی هستند. آنها کنترل کننده و ناظر بر بر طیف گستردهای از تجهیزات صنعتی نظیر انواع موتورها و شیرهای صنعتی گرفته تا تسمه نقاله و روباتها میباشند. این تجهیزات در صنایع مختلفی نظیر انرژی، کاغذسازی، داروسازی و غذایی به کار گرفته میشوند. از این رو، برنامهریزی و پیاده سازی برنامه تعمیر و نگهداری PLC ها از اهمیت بسزایی برخوردار است.

اجزا و عملکرد PLC ها

همانطور که پیشتر به آن اشاره شد، PLC ها تجهیزات محاسباتی قابل برنامه ریزی هستند که برای مدیریت فرآیندهای الکترومکانیکی صنعتی مورد استفاده قرار میگیرند. این تجهیزات جانشین سیستمهای منطقی رله هستند. سیستمهای مذکور برای کنترل اجزای با مقیاس کوچکتر، نظیر سوئیچها و تایمرها مورد استفاده قرار میگیرند. سیستمهای منطق رله با فعال و غیرفعال کردن سیمپیچهای مغناطیسی در مدارهای الکتریکی، عملیات منطقی را انجام میدهند. با توسعه میکروکنترلرها امکان برنامهریزی دقیقتر برای سیستمهای منطق رله ایجاد گردید و انواع مختلفی از PLC ها طراحی و ساخته شدند. این تجهیزات، اطلاعات را از حسگرها یا دستگاههای ورودی متصل به خود دریافت میکنند. پس از پردازش دادهها، خروجیها براساس پارامترهای از پیش تعریف شده برنامهریزی و راهاندازی میگردند. یکی از عملکردهای کلیدی PLC ها انتقال اطلاعات از تجهیزات مختلف به برنامههای مدیریت متمرکز خارج از سایت و بالعکس میباشد. این فرآیند مدیریت فرآیندهای مختلف صنعتی را تسهیل مینماید. تابلو برقهای PLC نیز در طراحیهای مختلف برای کنترل فرآیندهای صنعتی با عملکردهای متنوعی عرضه میگردند. به طور معمول عملکرد اصلی تابلو برقهای PLC 4 به شرح زیر است:

اسکن ورودی: تمامی تجهیزات متصل به PLC را شناسایی مینماید.

اسکن برنامه: منطق مورد نظر کاربر تجهیز را اجرا میکند.

اسکن خروجی: وضعیت ارسال یا قطع برق به تجهیزات متصل به خروجی را تعیین مینماید.

نگهداری: در این مرحله به کمک ارتباط با پایانههای برنامه نویسی انجام میشود.

یک PLC به صورت ماژولار طراحی میشود. این تجهیز به صورت کلی از اجزای زیر تشکیل شده است:

- رک: رک در PLC ها نقش شاسی برای ماشین را ایفا میکند که سایر اجزا به آن متصل میشوند. اجزای متصل به رک در یک PLC، شامل CPU، چندین ماژول I/O و منبع تغذیه هستند.

- منبع تغذیه: این جزء برای راهاندازی سایر اجزای اولیه PLC مورد نیاز است. بیشتر کنترل کنندههای PLC با ولتاژ VDC 24 یا VAC 240 کار میکنند. برخی از PLC ها دارای منبع تغذیه به عنوان یک ماژول جداگانه هستند. نقش منبع تغذیه در PLC ها صرفاً تامین برق نمیباشد، بلکه ولتاژ جریان برق را نیز کنترل و تنظیم مینماید و در صورت بروز مشکل در این بخش، به CPU هشدار میدهد. اکثر تاسیسات صنعتی دارای نوسانات ولتاژ و فرکانس هستند، از این رو، منبع تغذیه باید بتواند تغییرات 10 تا 15 درصدی را در شرایط ولتاژ خط، تحمل نماید.

- واحد پردازنده (CPU): واحد پردازش مرکزی، بخش اصلی PLC است و وظایف مورد نیاز برای تکمیل عملکرد PLC را انجام میدهد. CPU برنامهای دارد که به PLC میگوید چگونه دستورالعملهای کنترلی را اجرا نماید. CPU تمام عملیات درون PLC را کنترل و پردازش میکند. این بخش با سایر PLC ها، دستگاههای برنامه نویسی و دستگاههای I/O ارتباط برقرار میکند. CPU یک مدار مبتنی بر ریزپردازنده است و از یک واحد منطقی حسابی، حافظه برنامه، حافظه تصویر پردازش، تایمر داخلی و شمارنده تشکیل شده است.

- ماژولهای ورودی و خروجی (I/O): یک PLC دادهها را از دستگاههای ورودی مانند حسگرهای مجاورت و فوتوالکتریک، صفحه کلید، سطح سنج، تایمر، شمارنده، چراغهای کنسول، موتورهای الکتریکی و سوئیچهای دما و فشار دریافت میکند. مفهوم سنجش دادهها به ماهیت دادههای ورودی PLC اشاره دارد که به شکل سیگنالهای الکترونیکی هستند. کارتهای ورودی دیجیتال، سیگنالهای مجزا نظیر سیگنال خاموش/ روشن را کنترل مینمایند. از سوی دیگر کارتهای ورودی آنالوگ، ولتاژ را به اعدادی تبدیل میکنند که CPU میتواند بفهمد. خروجیهای PLC شامل مواردی نظیر شیرها، موتورها، درایوها، محرکها، شیر برقیها، آلارمها، رلههای کنترل، چاپگرها و پمپها است. کارتهای خروجی دیجیتال دستگاهها را روشن و خاموش میکنند، به عنوان مثال یک چراغ. از طرف دیگر، کارتهای خروجی آنالوگ اعداد دیجیتال را به ولتاژ تبدیل میکنند، به عنوان مثال برای درایو ماشینآلات. PLC ها میتوانند تصمیمات منطقی بگیرند و اقداماتی را بر اساس دادههای ورودی که دریافت نمودهاند، انجام دهند. پردازش دادههای ورودی توسط یک دستگاه برنامه نویسی اجرا میشود. به طور مثال، یک سوئیچ دما ممکن است دمای یک خنک کننده را کنترل کند و به طور متناوب این اطلاعات را از طریق یک PLC به یک چاپگر در مرکز عملیات یک کارخانه ارسال نماید.

- دستگاه برنامه نویسی: دستگاه برنامه نویسی معمولاً یک رایانه شخصی، کنسول یا دستگاه اختصاصی دستی است. ماژولهای ورودی/خروجی، سیگنالهای ورودی را به CPU هدایت کرده و در آنجا سیگنالهای خروجی ایجاد میگردند. فرمت دادههای خروجی توسط یک برنامه کاربردی پیاده سازی شده بر روی دستگاه برنامه نویسی، مشخص میشود.

- حافظه و ذخیره سازی: ROM دادهها و درایورهای سیستم عامل را ذخیره مینماید. از طرفی، RAM وضعیت و جزئیات مربوط به دادههای ورودی و خروجی و برنامههای کاربردی را ذخیرهسازی میکند.

- ارتباط دهندهها: ماژولهای I/O وظیفه انتقال اطلاعات بین PLC و شبکههای ارتباطی را بر عهده دارند. برای برقراری ارتباط با دستگاههای خارجی، PLC ها از استاندارد توصیه شده 232 (RS-232) استفاده میکنند که یک استاندارد ارتباط سریال است. RS-232 از کد باینری برای خواندن و نوشتن دادهها در قالب کد استاندارد آمریکایی تبادل اطلاعات (ASCII) استفاده میکند. PLC ها پروتکلهای مختلفی را جهت برقراری ارتباط از طریق شبکه یا دستگاههای بیسیم به کار میگیرند. یکی ازاین پروتکلهای ارتباطی سریال Modbus RTU میباشد که اغلب در شبکههای ارتباطی صنعتی برای انتقال دادهها در فواصل طولانی استفاده میشود. پروتکلهای اترنت مورد استفاده توسط PLC ها عبارتند از Ethernet TCP/IP، Modbus TCP/IP و Profinet که برای اتصال به شبکه و اینترنت استفاده میشود.

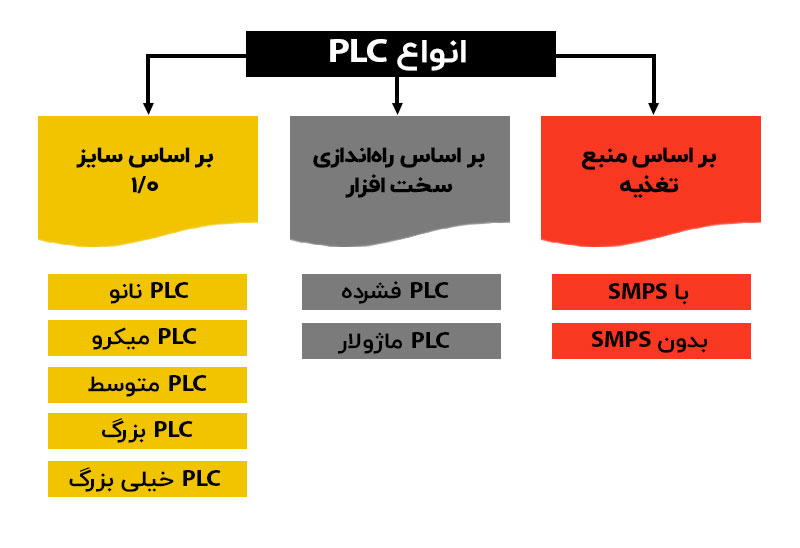

انواع PLC ها

PLC ها براساس پارامترهای مختلفی طبقهبندی میشوند. در تصویر زیر انواع این تجهیزات را مشاهده میکنید. مهمترین نوع طبقه بندی PLC ها براساس نوع راهاندازی سختافزار آنها است که معماری آنها را تعیین میکند.

انواع PLC ها

PLC فشرده

این نوع PLC معمولاً “I/O ثابت” نامیده میشود. “I/O ثابت” در واقع مخفف “Input/Output” ثابت است. در این نوع از PLC ها بخش ورودی/خروجی در میکروکنترلر ادغام شده است. این بدان معنی است که هر نوع خروجی یا ورودی ثابت است و توسط سازنده تعیین میگردد. علاوه بر این، تعداد ورودیها و خروجیها ممکن است در این نوع PLC افزایش نیابد.

PLC ماژولار

این نوع PLC، امکان گسترش چندین سیستم PLC را از طریق استفاده از ماژولها فراهم میکند، از این رو اصطلاحاً “ماژولار” نامیده میشود. ماژولها به PLC ویژگیهای اضافی نظیر افزایش تعداد واحدهای ورودی/خروجی میدهند و معمولاً استفاده از آنها آسانتر است؛ زیرا هر جزء مستقل از یکدیگر است.

منبع تغذیه، ماژول ارتباطات، ماژول ورودی/خروجی همگی جدا از میکروکنترلر اصلی هستند، بنابراین باید آنها را به صورت دستی به یکدیگر متصل کرد تا سیستم کنترل PLC ایجاد شود.

یک نوع PLC ماژولار، PLC رک مانت است. در PLC rack mount، ماژول ارتباطی PLC در خود رک قرار دارد، بنابراین تمام اتصالات متمرکز هستند.

PLC با SMPS و بدون SMPS

برخی از PLC ها را میتوان مستقیماً به منبع تغذیه 230 VAC متصل کرد. این بدان معنی است که این نوع دارای SMPS داخلی هستند که 230 VAC دریافتی را به 24 VDC استاندارد تبدیل میکنند.

از سوی دیگر، برخی از PLC ها به یک DC، 24 ولتی نیاز دارند که SMPS داخلی ندارد. در این مورد، برای تبدیل 230 VAC به 24 VDC به یک منبع تغذیه با حالت سوئیچ خارجی (SMPS) نیاز است.

تعمیر و نگهداری PLC ها

خرابیها و اصول عیب یابی PLC ها

PLC ها فارغ از نوع آنها معمولاً به دلیل موارد مورد اشاره زیر با خرابی مواجه میشوند.

- خرابی منبع تغذیه: یکی از شایعترین علل خرابی PLC ها بروز مشکل در منبع تغذیه آنها است. این خرابی میتواند ناشی از قطع برق، افزایش برق یا وجود مشکل در اجزای منبع تغذیه PLC باشد.

- خرابی ورودی/خروجی: معمولاً به دلیل مشکل در کارتهای ورودی یا خروجی PLC و مشکل در سیمکشی بین PLC و تجهیزاتی که آنها را کنترل میکند، رخ میدهد.

- خطای برنامه: این خرابی میتواند ناشی از اشتباه در برنامه PLC یا مشکل در حافظه PLC باشد.

- خرابی سخت افزار: اغلب ناشی از وجود مشکل در پردازنده، حافظه یا سایر قطعات سخت افزاری PLC میباشد.

- عوامل محیطی: PLC ها میتوانند توسط دماهای شدید، رطوبت، گرد و غبار و سایر عوامل محیطی آسیب ببینند.

عیب یابی PLC ها میتواند یک کار چالش برانگیز باشد، اما مهم است که بتوان این کار را به درستی انجام داد. برای انجام صحیح عملیات عیب یابی لازم است گامهای زیر برداشته شود:

- مسیر عیب یابی PLC با بررسی منبع تغذیه شروع میشود. لازم است اطمینان حاصل گردد که PLC ولتاژ و جریان صحیح را دریافت مینماید.

- در گام بعدی باید اتصالات ورودی و خروجی را بررسی کرد. در این بخش باید اتصالات ورودی/خروجی و سیمکشی را بررسی نمود.

- پس از موارد بالا باید برنامه PLC را بررسی کرد. کنترل شود که برنامه هیچگونه خطایی نداشته باشد.

- در آخرین گام باید به سراغ بخشهای سخت افزاری PLC رفت و تمامی اجزا را از منظر وجود آسیب بررسی نمود.

در تمامی عملیات عیب یابی PLC ها لازم است گامهای بالا مورد توجه قرار گیرد.

تعمیر و نگهداری PLC ها در یک نگاه

تعمیر و نگهداری پیشگیرانه

برای انجام صحیح تعمیر و نگهداری پیشگیرانه و حصول اطمینان از حفظ فعالیت و راندمان کاری plc ها میتوان اقدامات مورد اشاره زیر را انجام داد.

- تمیزکاری: PLC ها میتوانند گرد و غبار و آلودگیها را در طول زمان جذب کنند که این امر منجر به بروز اختلال در عملکرد آنها میشود. تمیز کردن بیرونی PLC به طور منظم و حذف گرد و غبار آلودگیهای جمع شده در داخل آن بسیار مهم است.

- بازرسی: PLC ها باید به طور مرتب از نظر نشانههای سایش و پارگی بازرسی شوند. این شامل بررسی اتصالات شل، قطعات آسیب دیده و گرمای بیش از حد است.

- کالیبراسیون: PLC ها باید به طور منظم کالیبره شوند تا از عملکرد دقیق آنها اطمینان حاصل شود. این امر به ویژه برای PLC هایی که در برنامههای کاربردی ایمنی استفاده میشوند، بسیار مهم است.

- بهروزرسانی نرم افزار: PLC ها باید به محض در دسترس بودن با جدیدترین نرم افزار به روز شوند. این امر کمک میکند تا اطمینان حاصل شود که PLC ها از آسیب پذیریهای امنیتی محافظت میشوند و با آخرین تجهیزات سازگار هستند.

- اگر یک PLC دچار خرابی گردد، بسیار اهمیت دارد که برنامه اصلاحی برای تعمیر آن برنامه ریزی و اجرا شود. برخی از رایجترین کارهایی که در طول تعمیر و نگهداری اصلاحی انجام میشود عبارتند از:

- تعویض قطعه معیوب

- عیب یابی خطای نرم افزار

- برنامه ریزی مجدد PLC

- انجام تعمیرات قابل پیش بینی

- گزارشی از تمام عملیات نگهداری و تعمیرات انجام شده در PLC ها تهیه و بایگانی گردد. به کمک بانک سوابق تعمیرات میتوان بهتر نشانههای خرابی PLC را رهگیری نمود و همچنین عوامل موثر بر خرابیهای تکراری را شناسایی کرد.

- پرسنل مربوط به تعمیر و نگهداری PLC ها باید افراد مجرب و آموزش دیدهای باشند. این امر باعث میشود از اجرای صحیح برنامه تعمیر و نگهداری PLC ها اطمینان حاصل کرد.

- در صورت خرابی PLC، یک برنامه پشتیبان تهیه گردد. این میتواند شامل داشتن یک PLC یدکی در دسترس باشد یا تنظیم قرارداد با یک شرکت تعمیر PLC.

- برای حصول اطمینان از دسترسی همیشگی PLC به برق، برق پشتیبان درنظر گرفته شود.

- برای حصول اطمینان از انجام به موقع اقدامات مربوط تعمیر و نگهداری PLC ها، موجودی انبار قطعات یدکی باید همواره متناسب با نیاز بروز گردد و در دسترس باشد.

تعمیرونگهداری پیشبینانه

تعمیر و نگهداری پیشگویانه نوع پیشرفتهتری از تعمیر و نگهداری است که از تجزیه و تحلیل دادهها برای پیشبینی احتمال خرابی PLC استفاده میکند. این امر باعث میگردد که پیش از وقوع خرابی، احتمال بروز آنها راشناسایی کرده و برای تعمیرات آنها برنامهریزی نمود. برخی از رایج ترین تکنیکهای مورد استفاده برای تعمیر و نگهداری پیشبینانه عبارتند از:

- تجزیه و تحلیل ارتعاش

- نظارت بر دما

- نظارت فعلی

- تجزیه و تحلیل سایش بلبرینگ

بهینه سازی برنامه تعمیر و نگهداری PLC

اجرا و پیادهسازی برنامه تعمیر و نگهداری PLC ها با پیچیدگیهای زیادی همراه است. برای حصول اطمینان از کارآمدی و کاربردی بودن برنامه نگهداشت PLC ها میتوان موارد مورد اشاره زیر را در نظر گرفت.

- مهمترین کاری که باید در تدوین برنامه تعمیر و نگهداری PLC ها لحاظ نمود، شناسایی صحیح نیاز و تعیین رویکردهای تعمیر و نگهداری است. برای شناخت این نیاز میتوان عوامل زیر را در نظر گرفت:

- تعداد PLC

- اهمیت PLC ها برای هر یک از عملیات

- بودجه تخصیصی

- تخصص تیم نگهداشت

- برنامه تعمیر و نگهداری باید عناصر زیر را پوشش دهد:

- دورههای زمانی نگهداری

- انواع تعمیراتی که انجام خواهد شد

- پرسنلی که تعمیر و نگهداری را انجام خواهند داد

- ابزار و تجهیزاتی که مورد استفاده قرار خواهد گرفت

- رویههایی که برای انجام عملیات نگهداشت طی خواهد شد

- در هنگام اجرای برنامه، باید از انجام صحیح نظارت بر آن، اطمینان حاصل نمود. این امر شامل ردیابی وظایف تعمیر و نگهداری، شناسایی روندها و انجام تنظیمات در صورت نیاز است.

- سوابق تعمیر و نگهداری باید به یک رویه همیشگی تبدیل گردد. لازم است نحوه ثبت دادهها و اطلاعاتی که باید ثبت شوند، به درستی تعیین و پیادهسازی شوند.

ثبت دادههای PLC

راههای مختلفی برای ثبت دادههای مربوط به PLC ها وجود دارد. یکی از رایجترین راههای ثبت اطلاعات مربوط به PLC از طریق دیتالاگر میباشد. دیتالاگر دستگاهی است که میتواند به PLC متصل شود و دادهها را در فواصل زمانی معین ضبط نماید. این دادهها را میتوان برای تجزیه و تحلیل در کامپیوتر بارگیری نمود.

روش دیگر برای ثبت دادهها از PLC ها استفاده از یک برنامه نرم افزاری است. نرم افزارهایی وجود دارد که میتوان از آنها برای ثبت دادهها از PLC استفاده نمود. این برنامهها معمولاً ویژگیهای مختلفی مانند قابلیت ضبط دادهها در فواصل زمانی مختلف، قابلیت فیلتر کردن دادهها و امکان ارسال دادهها به فرمتهای مختلف را ارائه میدهند.

علاوه بر موارد فوق، امکان ثبت اطلاعات از PLC ها به صورت دستی نیز وجود دارد. این کار را میتوان با اتصال یک کامپیوتر به PLC و استفاده از یک برنامه شبیه ساز ترمینال برای مشاهده و ضبط دادهها انجام داد. با این حال، این روش میتواند زمانبر و مستعد خطا باشد.

بهترین راه برای ثبت دادهها از PLC ها به نیازهای خاص برنامه بستگی دارد. اگر نیاز به ضبط دادهها در فواصل زمانی معین وجود دارد، دیتالاگر بهترین گزینه است. اگر به انعطاف پذیری و کنترل بیشتری بر فرآیند ضبط دادهها نیاز است، یک برنامه نرم افزاری گزینه بهتری است. چنانچه فقط گاهی نیاز به ضبط داده وجود دارد، ضبط دستی دادهها ممکن است بهترین گزینه باشد.

جهت ثبت و ضبط دادههای مربوط به PLC باید موارد زیر را در نظر داشت:

- اطمینان حاصل گردد که دیتالاگر یا برنامه نرمافزاری با PLC سازگار باشد.

- قبل از استفاده از دیتالاگر یا برنامه نرم افزاری در محیط تولید، تست شوند.

- اطمینان حاصل شود که دیتالاگر یا برنامه نرم افزاری به درستی پیکربندی شده است.

- به طور منظم از دادهها نسخه پشتیبان تهیه گردد.

- دادهها برای جلوگیری از بروز هر گونه ناهنجاری نظارت شود.

در نهایت به خوانندگان محترم این نوشتار پیشنهاد میگردد جهت تدوین و پیادهسازی برنامه تعمیر و نگهداری PLC ها دانش و تجربه افراد مجرب را به کار گیرند. در این راستا مجموعه پمکو با سالها تجربه در زمینه مشاوره و اجرای پروژههای مدیریت و استقرار سیستمهای مدیریتی مدیریت داراییهای فیزیکی، امکان همراهی و همکاری با صنایع مختلف در حوزه تعمیر و نگهداری انواع تجهیزات صنعتی از جمله PLC ها را فراهم آورده است. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای نگهداری و تعمیرات مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این داراییها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیاده سازی کامل سیستم را بارها بدست آوردهاند.