با انجام صحیح تعمیر و نگهداری توربین ها از هزینههای خود بکاهید!

تعمیر و نگهداری توربین ها

انرژی الکترونیکی در مدت دو قرن، به بخش ضروری از زندگی مدرن و جزئی غیر قابل حدف از فعالیت صنایع تبدیل شده است. حتی توقف موقتی تولید و انتقال جریان برق میتواند منجر به هرج و مرج نسبی، ضررهای مالی و از بین رفتن احتمالی جان عدهای شود. توربینها به عنوان بازوان اصلی تامین کننده این قدرت عظیم از جایگاه ویژهای در صنعت تولید انرژی برق برخوردار هستند. لذا به کارگیری رویکردی جامع برای تعمیر و نگهداری توربین ها جهت جلوگیری از خواب این تجهیزات از اهمیت به سزایی برخوردار است. با نگاه به بازار توربین ها میتوان بیش از پیش به نقش آفرینی وسیع آنها پی برد. بر طبق گزارشهای منتشر شده از بازارهای مالی تا سال 2019، به ترتیب توربینهای بادی با 50 میلیارد دلار و توربینهای گازی با 19.6 میلیارد دلار بیشترین سهم را در این بازار به خود اختصاص دادهاند. همچنین توربینهای بخار و آبی سهم بازار 24.1 و 2 میلیارد دلار تخمین زده شده است.

تعمیر و نگهداری توربین ها

در طول دهههای گذشته، استراتژیهای مرتبط با تعمیر و نگهداری توربین ها دستخوش تغییر شده است. این تغییرات در دو بخش قابل بررسی است. نگاه جدید به دارایی های فیزیکی به عنوان اولین عامل تاثیرگذار در دگرگون شدن فرآیند تعمیر و نگهداری توربین ها مطرح است. عامل دیگر ازجنس فنی و در طراحی توربینها نهفته است. ساختار توربینها در سالهای اخیر پیچیدهتر و از ظرافیت بیشتری برخوردار شده است. این تغییرات فنی، دانش فنی کافی و نیز بازرسیهای دورهای بیشتر و با فاصله زمانی کمتر را برای حفظ کارکردهای تجهیز در طول چرخه عمرش میطلبد. لذا آشنایی بیشتر با ساختار و عملکرد آنها میتواند در بهبود تعمیر و نگهداری توربین ها و همچنین انجام بهتر و موثرتر بازرسیها ایفای نقش کند. از طرف دیگر بعد مالی خرابی این تجهیز، مهر تایید بر ضرورت توجه به این موضوع و همچنین انجام اقدامات پیشگیرانه در جهت افزایش اثربخشی فرآیند نگهداری و تعمیرات این تجهیزات ارزشمند میزند. در راستای اهمیت تعمیر و نگهداری توربین ها در این نوشتار سعی شده با تمرکز بر بخش فنی، ساختار و عملکرد این تجهیزات بررسی شود و همچنین ملاحظات تعمیر و نگهداری توربین ها مورد توجه ویژه قرار بگیرد.

معرفی ساختار و عملکرد توربین ها

توربین ها تجهیزاتی هستند که انرژی جنبشی برخی از سیالات را به حرکت چرخشی تبدیل میکنند. این دستگاهها عموما در تولید برق و سیستمهای پیشرانه مورد استفاده قرار میگیرند و به عنوان نوعی موتور دسته بندی میشوند. در یک توربین، انرژی جنبشی سیال ورودی، به پرهها منتقل شده و باعث چرخش آنها میشوند.

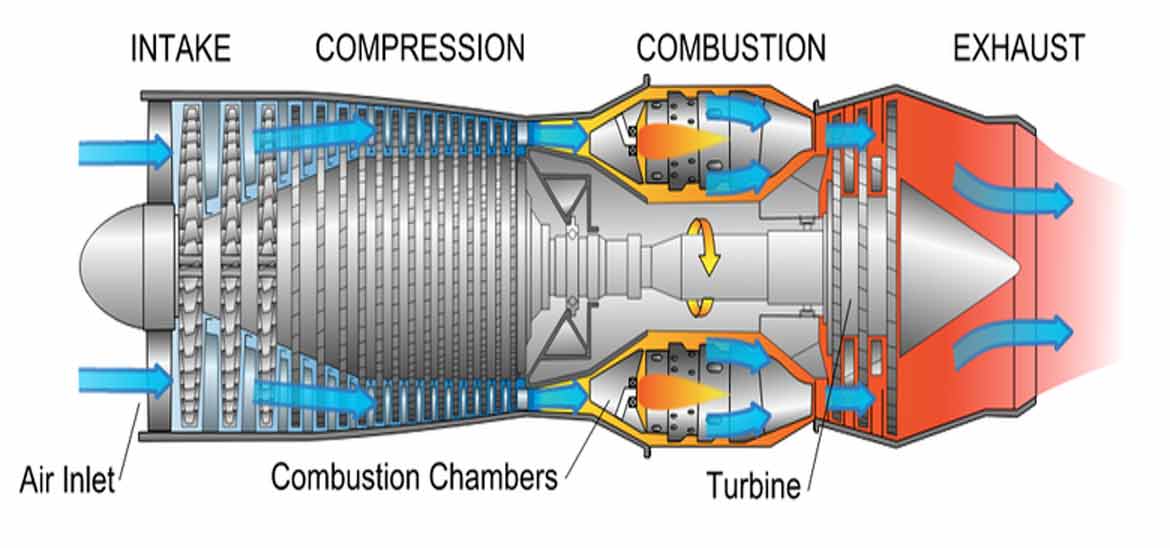

در موتورهای مجهز به توربین سوخت و هوا در فشار و درجه حرارت بالا واکنش نشان میدهند و انرژی جنبشی فرآوردههای این واکنش، پرههای توربین را به چرخش در میآورد. توربینها بر اساس چرخه ترمودینامیکی برایتون کار میکنند. در این چرخه، هوای اتمسفر فشرده، گرم و دوباره منبسط میشود.

توربینها را میتوان براساس سیالات مورد استفاده در چهار دسته کلی آب، بخار، گاز و باد قرار داد. اگرچه که توربینها اصول یکسانی از نظر عملکردی دارند اما طراحی هر یک از انواع آن ممکن است با انواع دیگر متفاوت باشد.

توربین بخار

بیشترین میزان انرژی الکتریکی توسط توربینهای بخار متصل به ژنراتورهای الکتریکی تامین میشود. با استفاده از سوخت فسیلی یا انرژی اتمی آب به بخار تبدیل شده و این بخار یک توربین را به چرخش در می آورد، چرخش توربین از طریق یک شفت به ژنراتور منتقل شده و جریان برق در ژنراتور تولید میشود. این نوع توربین نسبت به سایر توربینها فضا، روغنکاری، ارتعاش و هزینه نگهداری کمتری دارند. حجم بخار جاری در هر نقطه از دستگاه در تمام بارها بدون تغیر باقی میماند. تغییر فشار باعث تغییر در بار مورد تقاضا میشود. رابطه بار و بخار یک رابطه خطی است که در شکل قابل مشاهده است.

رابطه بار و بخار در توربین بخار

در توربین بخار فشارهای ورودی و خروجی و دمای مربوط به آنها انرژی موجود در توربین را تعیین میکنند. برای آزاد کردن انرژی درون توربین، بخار از یک سری محفظه ثابت یا متحرک و تیغهها عبور میکند. در نتیجه این عمل فشار کاهش مییابد. در یک توربین تک مرحلهای یک مجموعه تازل در کنار تیغههای روتور انرژی بخار را به انرژی جنبشی تبدیل میکنند. انرژی تولیدی به صورت ضربهای یا واکنشی شافت را به حرکت درآورده و نیرو تولید میشود. در نوع ضربهای فرآیند کامل انبساط بخار در درجه اول انجام میشود و در نازلهای ثابت انرژی جنبشی به مکانیکی تبدیل میشود. افت فشار در این نوع در تیغههای توربین اتفاق میافتد.

توربین بخار واکنشی متشکل از تیغههای ثابت و متحرکی است که در آن تیغههای ثابت نقش نازل را ایفا میکنند.

ملاحظات تعمیر و نگهداری توربین های بخار

امر تعمیر و نگهداری توربین های بخار امروزی به دلیل پیچیدهتر شدن، توجه بیشتری را میطلبد. بازرسیهای دورهای منظمتری برای جلوگیری از خرابی آنها لازم است. ابعاد فنی بخش جدای ناپذیر برنامههای تعمیر و نگهداری توربین های بخار است. ورود بخار و رطوبت به محفظه یاتاقانها توربین خرابی زودرس آنها را به همراه دارد. به همین جهت باید این قطعات به درستی روغن کاری شوند. همچنین یاتاقانها در معرض دمای بالا و بارهای تکانشی گذرا قرار دارند و لازم است بازرسیهای پیوستهای برای جلوگیری از خرابی آنها انجام شود. نکته دیگر در بخش فنی تعمیر و نگهداری توربین های بخار، آلودگی است. آلودگی در کنار روغن کاری نامناسب و همچنین مشکل در خروج بخار از کنار بستهای شافت میتواند با خرابی زود هنگام بلبرینگها همراه باشد. برای چلوگیری از این اتفاق از بستهای تو در تو استفاده میشود که از نفوذ بخار جلوگیری میکند.

جدول زیر خرابیهای رایج این نوع توربین و دلایل بروز آن را به طور موجز دستهبندی و تشریح میکند. آشنایی با این خرابیها و عوامل رخ داد آنها در انجام صحیح تعمیر و نگهداری توربین های بخار بسیار راهگشاست.

خرابی ناشی از خستگی جریان برگشتی کندانسور

توربین های گازی

در توربینهای گازی، گاز نقش سیال را برای چرخاندن ایفا میکنند. بیشتر موتورهای توربین گازی شامل حداقل یک کمپرسور، محفظه احتراق و توربین هستند. این مجموعه به عنوان یک حرکت دهنده اصلی در یک چرخه به اصطلاح بازعمل میکنند، که در آن هوا از جو گرفته میشود و محصولات احتراق در نهایت دوباره به جو باز میگردد. عملکرد موفقیت آمیز به یکپارچهسازی کل دستگاه بستگی دارد لذا مهم است که کل دستگاه را به عنوان یک موتور درونسوز در نظر بگیریم تا توربین به تنهایی. به همین دلیل توربینهای گازی در موتورهای احتراق داخلی مورد استفاده قرار میگیرند. یکی از کاربردهای رایج توربینهای گازی استفاده در موتورهای جت است. در این نوع توربینها هوای فشرده شده با سوخت مخلوط میشود. هنگامی که شعلهور شد، سریعا منبسط و به داخل توربین رانده میشود و آن را به چرخش در میآورد. در تصویر زیر عملکرد توربین گازی را میبینید.

نحوه عملکرد توربین در موتور گرمایی

ملاحظات تعمیر و نگهداری توربین های گازی

تعمیر و نگهداری توربین های گازی را از دو جهت میتوان بررسی کرد. گام اولیه در تعمیر و نگهداری این نوع توربین ها در نظر گرفتن برنامهای برای سرویس و نگهداری است که موارد زیر بطور ویژه در آن لحاظ شده است:

- مسیر ترمودینامیکی گاز به صورت منظم و کامل چک شود.

- لرزش و بی ثباتی توربین به سرعت شناسایی شود.

- شرایط روانکار و سیستم روانکاری به صورت منظم بازدید و پایش شود.

- پارامترهایی برای نظارت آنلاین بر تجهیز تعریف شود.

- فعالیتهای بازرسی برنامه ریزی شده برای تمامی اجزاء درنظر گرفته شود.

در سمت دیگر تعمیر و نگهداری توربین های گازی توجه به مشکلات متداولی است که برای این تجهیز رخ میدهد. باید به این نکته توجه کرد که شناسایی درست خرابی میتواند تسهیل کننده این مهم باشد. فیلتراسیون مناسب نقش کلیدی در جلوگیری از خرابیهای بلقوه این تجهیز دارند. عدم فیلتراسیون مناسب باعث میشود تا رسوبات مختلفی بر روی تیغهها و سایر اجزای توربین قرار بگیرد. این اتفاق میتواند منجر به افت عملکرد، خردگی و نیز خرابی اجزا شود. لذا استفاده از فیلتر مناسب در تسهیل امر تعمیر و نگهداری توربین های گازی بسیار ضرورت دارد. گاهی در این نوع توربین به علت عدم فیلتراسیون درست ذرات وارد شده به توربین، به جای اینکه به سطوح بچسبند، به آن برخورد کرده و باعث فرسایش میشوند. این فرسایش میتواند در هر دو لبه جلو و عقب ایرفویل رخ دهد. این اتفاق میتواند عملکرد صحیح توربین را مختل نماید.

سایش یکی از مشکلات رایجی است که باید در تعمیر و نگهداری توربین های گازی مورد توجه قرارداد. فرسایش به دلیل تماس سطوح متحرک به سطوح ثابت ایجاد می شود. این اتفاق در توربین های گازی میتواند به دلایل مختلفی مانند تنظیم نادرست، اصطکاک یاتاقانها، خزش حرارتی و عدم تغییر جهت در اجزا رخ دهد. ایجاد سایش مانند خردگی میتواند باعث خروج روتورها از تراز خود و متعاقب آن افزایش لرزش و ایجاد فشار بیشتر بر یاتاقانها و خرابی آنها و سایر قطعات شود.

خستگی یکی دیگر از مشکلات رایجی است که باید در تعمیر و نگهداری توربینهای گازی مورد توجه قرار گیرد. خستگی به دلیل گرمای شدید تیغههای توربین رخ میدهد. عوامل زیادی میتواند در این رخداد نقش داشته باشد، رسوبات و خوردگی، مشکلات احتراق و جریان هوا که باعث افت دما میشود، ارتعاش بیش از حد و عدم کنترل تنش گرمایی در هنگام راه اندازی و خاموشی از دلایل ایجاد خستگی در توربین های گازی است. خستگی منجر به ایجاد خرابیهای اساسی در پرهها و متعاقب آن یاتاقانها میشود. لذا لازم است که در برنامه تعمیر و نگهداری توربین های گازی انجام اقدامات پیشگیرانه در راستای جلوگیری از وقوع این مشکلات متداول برنامه ریزی شود.

نشت روغن در توربین گازی

توربین های بادی

توربینهای بادی به عنوان جانشینان آسیابهای بادی، بر یک اصل ساده استوار هستند و با استفاده از باد، برق تولید میکنند. باد پرههای پروانه توربین را به دور یک روتور میچرخاند که باعث چرخش ژنراتور میشود و درنهایت برق تولید میگردد. به طور دقیقتر، توربین بادی با استفاده از نیروی آیرودینامیکی از تیغههای روتور که مانند بال هواپیما یا تیغه روتور هلیکوپتر کار میکنند، انرژی باد را به برق تبدیل میکنند. وقتی باد از روی تیغه عبور میکند، فشار هوا در یک طرف تیغه کاهش مییابد. اختلاف فشار هوا در دو طرف تیغه باعث بالا رفتن و کشیدن میشود. نیروی بالابرنده از کشیدن بیشتر است و این باعث چرخش روتور میشود. روتور به طور مستقیم یا از طریق یک شافت و تعدادی چرخ دنده به ژنراتور متصل میشود و جریان برق تولید میگردد.

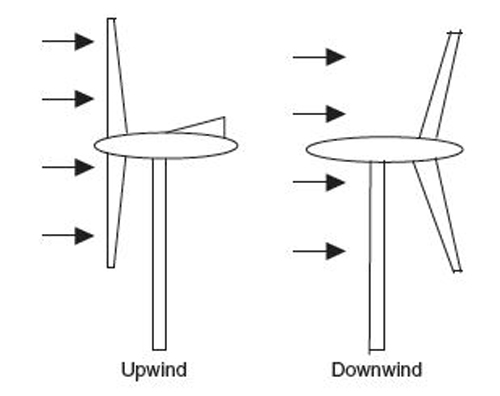

توربینهای بادی براساس محور چرخش در دو نوع محور افقی (HAWTs) و محور عمودی (VAWTs) دسته بندی میشوند. در نوع افقی، محور چرخش به صورت افقی با زمین و تقریبا موازی با جریان باد قرار دارد. توربینهای بادی محور افقی عمدتا براساس اصل بالابر کار میکنند و همانطور که پیشتر گفته شد پرههای روتور را به چرخش در میآورند. در نوع دیگر این توربینها محور چرخش عمود بر زمین و جهت باد است. این مدل هم مانند همتای خود توربین بادی محور افقی کار میکند با این تفاوت که نسبت به آن برتریهایی دارد. یکی از مهمترین امتیازات این نوع توربین این است که باد را میتوان از هر جهت دریافت نماید. همچنین به علت قرارگیری جعبه دنده و ژنراتور در نزدیکی زمین، سازه برجی ساده تر و تعمیر و نگهداری آن راحتتر است.

توربین بادی محور افقی

توربین بادی محور عمودی

ملاحظات تعمیر و نگهداری توربین های بادی

تعمیر و نگهداری توربین های بادی به دلیل سادگی در طراحی نسبت به سایر انواع توربین راحتتر صورت میپذیرد. آنچه که تعمیر و نگهداری توربین های بادی را با چالش روبرو میکند، محل قرارگیری آنها میباشد. به همین دلیل انجام بازرسیهای دورهای و اجرای راهبردهای عملیاتی تعمیر و نگهداری توربین های بادی با دشواری همراه است. همانطور که پیشتر گفته شد توربین های بادی از سه بخش اصلی پرهها، جعبه دنده و ژنراتور تشکیل شده است. معمولا خرابی در این توربینها به سه بخش مورد اشاره، باز میگردد. لذا آگاهی از خرابیهای رایج این سه بخش در امر تعمیر و نگهداری توربین های بادی کمک کننده است. خرابی پره ها از پرتکرارترین عیوب است که باید در امر تعمیر و نگهداری توربین های بادی به آن توجه کرد.

برای افزایش تولید انرژی پرههای توربین بادی را بزرگتر طراحی میکنند. این اتفاق افزایش فشار به آنها را به دنبال دارد. معمولا مشکلات آنها مربوط به اتصالات، خرابی مفصل، شکاف و ترک در الیاف و فرسایش پرهها است. این خرابیها به دلایل مختلفی از جمله ضربه اشعه نور، خرابی تنظیم کننده قدرت، آسیب توسط اشیای خارجی و طراحی ضعیف میباشد. خرابی ژنراتور توربین های بادی به دلایل مختلفی همچون افزایش بارگیری، شدت آب و هوا، خرابی الکتریکی یا مکانیکی بلبرینگها، لرزش بیش از حد، بینظمی ولتاژ و خرابی سیستم خنک کننده رخ دهد.

برای جلوگیری از خرابی ژنراتور باید بازرسیهای دورهای مربوط به تعمیر و نگهداری توربین های بادی را با دقت بالایی انجام داد. خرابی جعبه دنده ها به عنوان آخرین خرابی رایج مطرح است. با این که این قطعات برای شرایط سخت عملیاتی طراحی شده اند اما به علت عدم توجه کافی به امر تعمیر و نگهداری توربین های بادی به طور مثال سالانه حدود 1200 مورد در آمریکا خراب میشوند. بیشترین خرابی این نوع توربین در بلبرینگها و چرخ دنده ها اتفاق میافتد. از عوامل رخ داد این خرابیها میتوان به روانکاری کثیف یا آلوده به آب، تنظیم نامناسب، نوسانات دمایی، نگهداری و سرویس دهی نامناسب و بارهای گذرا که منجر به شتابهای ناگهانی میشوند، اشاره کرد.

در هر یک از المانهایی که بدان اشاره شد، میتواند توقف فعالیت توربین را به همراه داشته باشد. برای جلوگیری از این رخ داد لازم است پیوسته بر عملکرد این سه بخش مطابق با راهبردهای تعمیر و نگهداری توربین های بادی نظارت کرد و سرویسهای دورهای را دقیقتر انجام داد.

خرابی پره ها و ژنراتور توربین بادی

توربین آب

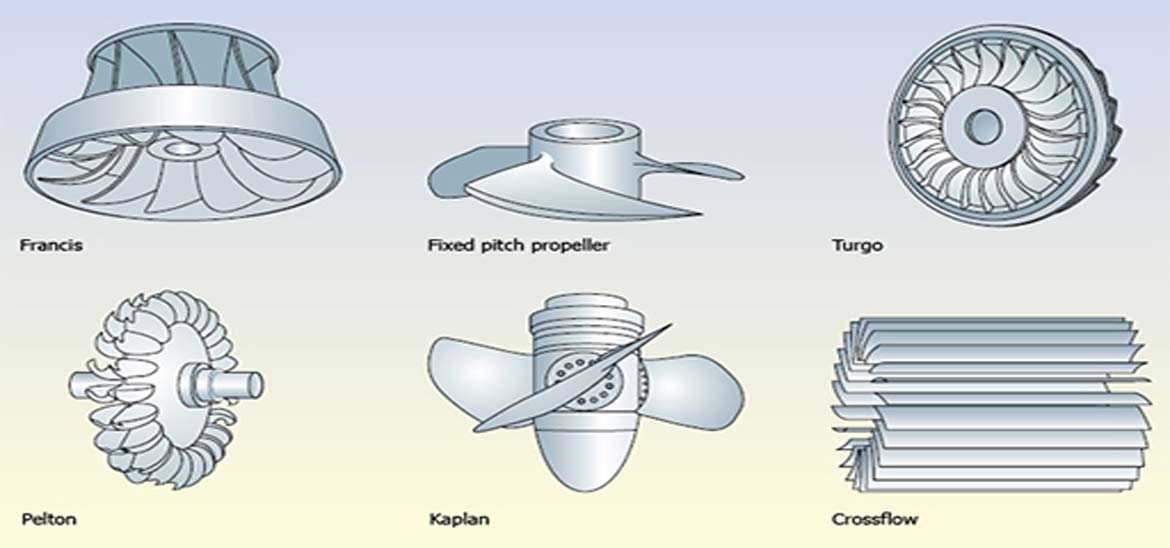

یک توربین آب از انرژی بالقوه حاصل از اختلاف ارتفاع بین مخزن آب بالادست و سطح آب خروجی توربین استفاده میکند تا انرژی مکانیکی تولید شود. توربینهای آب جانشین مدرن چرخهای آبی هستند که میتوانند در دو دسته کلی واکنشی و ضربهای قرار گیرند. نوع توربین نحوه چرخش Runner آن توسط آب را تعیین میکنند. یک توربین واکنشی از اثر ترکیبی فشار و آب نیرو میگیرد. Runner به جای برخورد به هر یک از آنها مستقیما در جریان آب روی پرهها قرار میگیرد. توربینهای واکنشی در مقایسه با توربینهای ضربهای برای مکانهای با شیب منفی و جریان بالاتر استفاده میشوند. در مقابل توربینهای ضربهای از سرعت آب برای حرکت رانر استفاده میکند. جریان آب به هر تیغه رانر برخورد میکند. در سمت پایین توربین مکش وجود ندارد و آب پس از برخورد به رانر از پایین محفظه توربین خارج میشود. توربینهای واکنشی در سه تیپ پرهای، فرانسیس و کنتیک وجو دارند.

یک توربین پروانهای به طور کلی دارای یک رانر با سه تا شش پره است که در آن آب به طور مداوم با پرهها در تماس است. فشار در این توربین ثابت است و سرعت پرههای میتواند متغیر باشد. اجزای اصلی این توربین علاوه بر رانر، المان اسکرول، دروازههای ویکت و لوله کشش است. توربینهای پرهای به چند دسته تقسیم میشوند. نوع اول توربین محفظهای یا لامپی است که در آن توربین و ژنراتور در یک واحد پک شده است و مستقیما در جریان آب قرار میگیرد. در نوع دیگر که استرافلو نامیده میشود، ژنراتور مستقیما به توربین متصل میشود. مدل لولهای بدین شکل است که لوله قبل یا بعد از رانر خم میشود و امکان اتصال مستقیم به ژتراتور را فراهم میکند. در آخرین مدل از این دسته توربین کاپلان قرار دارد که در آن تیغهها و دروازههای ویکت قابل تنظیم هستند.

توربینهای فرانسیس دارای یک رانر یا تیغههای ثابت است که تعداد آنها معمولا 9 یا بیشتر میباشد. در این مدل آب در بالای رانر قرار دارد و با ریزش آب باعث جرخش میشود. اجزای اصلی این توربین مشابه توربین پرهای است. آخرین مدل از توربینهای آبی واکنشی، توربین کینتیک است که بیشتر از انرژی بلقوه ، انرژی جنبشی تولید میکند. این نوع توربین در رودخانهها، کانال و آبهای جزر و مدی کار میکنند.

توربین های ضربهای در دو نوع پلتون و جریان متقاطع دسته بندی میشوند. یک توربین پلتون، یک یا چند جت آزاد دارد که آب را به یک فضای هوادهی تخلیه میکند و بر تیغههای رانر تاثیر میگذارد. در این مدل به لولههای درفت نیاز نیست زیرا رانر باید در بالای حداکثر دم آب قرار داشته باشد. یک توربین جریان متقاطع از یک نازل کشیده با مقطع مستطیل شکل در برابر پرههای منحنی روی رانر استوانهای تشکیل شده است. در این نوع آب دوبار از طریق پرهها عبور میکند. گذرگاه اول زمانی است که آب از بیرون به تیغهها جریان مییابد. مرحله دوم از داخل به عقب است.

انواع توربین آبی

ملاحظات تعمیر و نگهداری توربین های آبی

بخش فنی تعمیر و نگهداری توربین های آبی به نسبت همتایان خود با پیچیدگیهای بیشتری همراه است. برای انجام هر چه بهتر تعمیر و نگهداری توربین های آبی باید توجه ویژهای به هریک از تیپهای خرابی کرد. خرابی این نوع توربین در سه بخش زیر قابل دسته بندی است:

به عنوان نکته آخر در تعمیر و نگهداری توربین های آبی، خرابی ناشی از فرآیند کاویتاسیون در این نوع توربین مطرح است. این پدیده زمانی رخ میدهد که در یک سیستم هیدرولیکی افت فشار در حالتی که فشار سیال به فشار بخار نزدیک شود، اتفاق بیفتد. در این لحظه سیال شروع به جوشش میکند و حبابهای بخار در آن ایجاد میشود. این فرآیند میتواند به ایجاد فشار مضاعف منجر شود و به سیستم آسیب بزند. لذا لحاظ کردن این پدیده در فرآیند تعمیر و نگهداری توربین آبی و انجام اقدامات پیشگیرانه از اهمیت به سزایی برخوردار است. در صورت بی توجهی به این امر خسارات زیادی به توربین وارد میشود.

خرابی ناشی از پدیده کاویتاسیون در توربین فرانسیس

تولیدکنندگان برتر توربین ها

آشنایی با تولیدکنندگان شناخته شده تجهیزات صنعتی مثل توربین ها میتواند در تحقق صحیح پروسه تعمیر و نگهداری توربین ها و سایر تجهیزات کمک کننده باشد. چرا که بخشی از تعمیر و نگهداری توربین ها با تامین قطعات همراه است. در بین سازندگان توربین ها نامهای Gbmh، MHPS، BOA groupe ، BORSIG ، Ansaldo energia، AEG، Allison Engineو Alstom به چشم میخورد.

شرکت پمکو با یک دهه تجربه در زمینه مشاوره و اجرای پروژههای مدیریتی و استقرار سیستمهای مدیریت دارایی های فیزیکی آماده همراهی و همکاری با صنایع مختلف در زمینه نگهداری و تعمیرات انواع توربین های صنعتی میباشد. در همین راستا در کنار انواع خدمات مشاوره مدیریت دارایی های فیزیکی و خدمات آموزش مدیریت دارایی های فیزیکی آماده پاسخگویی به درخواستهای مشتریان محترم در حوزه تعمیر و نگهداری تجهیزات صنعتی مختلف هستیم. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای نگهداری و تعمیرات مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این دارایی ها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیاده سازی کامل سیستم را بارها بدست آورده اند.