تعمیر و نگهداری CNC ها و خرابیهای متداول آنها

تعمیر و نگهداری CNC ها

با پیشرفت تکنولوژی و گسترش استفاده از رایانهها در صنعت، ماشینکاری با استفاده از ماشین آلات CNC امروزه به یکی از ارکان مهم صنایع مختلف تبدیل شده است. در حال حاضر این تجهیز در طیف گستردهای از صنایع مثل هواوفضا، ساخت و همچنین پزشکی و حمل و نقل مورد استفاده قرار میگیرد. این تجهیزات به پشتوانه دقت، سرعت و انعطاف پذیری بیشتر خود را به یکی از عناصر سازنده در صنایع مختلف تبدیل کردهاند. به گونهای که خواب این تجهیز میتواند به مثابه توقف خط تولید باشد. بدین جهت توجه به تعمیر و نگهداری CNC یک ضرورت اجتناب ناپذیر است. CNC ها طبق گزارشهای منتشر شده در سال 2019 بالغ بر 67 میلیارد دلار اندازه بازار داشتند که انتظار میرود تا سال 2027 با رشد 7.3 درصدی مواجه شود. ارقام مذکور به شکلی دیگر موکد ادعای اهمیت فراوان این تجهیزات و توجه ویژه به امر تعمیر و نگهداری CNC به عنوان ضامن بازگشت سرمایه میباشد.

تعمیر و نگهداری CNC

تعمیر و نگهداری CNC مانند هر تجهیز دیگر به استراتژی مناسب، زمانبندی دقیق، تکنسینهای کارآزموده، موجودی قطعات یدکی و مستندات جامع نیاز دارد. اجرای صحیح تعمیر و نگهداری CNC مستلزم به کارگیری موثر استراتژیهای نگهداری و تعمیرات در کنار پرداختن به نکات فنی تعمیر و نگهداری CNC میباشد. به گفته منابع صنعت، با استفاده از یک سیستم تعمیر و نگهداری CNC هوشمندانه میتوان هزینهها را تا 18 درصد کاهش داد. انجام اقدامات پیشگیرانه در امر تعمیر و نگهداری باعث صرفهجویی در وقت و هزینه میشود. یک برنامه تعمیر و نگهداری موثر ضمن جلوگیری از توقفهای آنی و بروز خسارات زیاد به واسطه خواب دستگاه، چرخه عمر تجهیز و هزینههای تعمیر و نگهداری را کاهش میدهد.

ماشینکاری CNC را میتوان به عنوان یک روش تولید در صنایع مختلفی مانند هوافضا، ساخت و ساز، کشاورزی و خودروسازی تعریف کرد. این روش شامل بسیاری از فرآیندهای شیمیایی، مکانیکی، حرارتی و الکترونیکی توسط رایانه میباشد. امر تعمیر و نگهداری CNC با توجه به این که این تجهیز معمولا به صورت سفارشی تولید میشوند و کاربردهای مختلفی دارد، با ملاحظات اختصاصی و دقت نظر بیشتر برای انجام اقدامات پیشگیرانه و همچنین انجام تعمیرات هوشمندانه برای کاهش زیانهای مالی و افزایش حاشیه سود همراه است. برای انجام بهتر تعمیر و نگهداری CNC لازم است نکات زیر به صورت عمومی برای هر یک از انواع این تجهیز رعایت شود:

پیگیری یک برنامه تعمیر و نگهداری متناسب با تجهیز: برنامه مذکور باید در مواقعی اجرا شود که توقف دستگاه را به همراه نداشته باشد. همچنین کاهش هزینه و جلوگیری از اتلاف منابع را مدنظر قرار داده باشد.

ایجاد سیستم بازرسی توسط اپراتور: هر اپراتور درک کلی از وضعیت و عملکرد دستگاه دارد. لذا سیستم ثبت اطلاعات وی، میتواند نقش به سازایی در اتخاذ تصمیم در امر تعمیر و نگهداری CNC داشته باشد.

وجود قطعات جایگزین: به واسطه سفارشی بودن بسیاری از قطعات این تجهیز، لازم است که قطعات مشابهای در انبار وجود داشته باشد تا در صورت خرابی در کمترین زمان ممکن تعمیرات صورت پذیرد.

ثبت مستندات: ثبت پیوسته فرآیندها، حوادث بلقوه و وضعیت عملکردی تجهیز، در انجام موثر تعمیر و نگهداری CNC بسیار راهشگا است.

جایگزینی تجهیزات قدیمی: به واسطه وجود سیستم ثبت وقایع این امکان فراهم میشود که به صورت تدریجی تجهیزات قدیمی و ناکارآمد تعویض شوند تا از خسارتهای مالی احتمالی جلوگیری به عمل آید.

در بعد دیگر تعمیر و نگهداری CNC، ساختار و عملکرد هر یک از انواع این تجهیز قرار میگیرد. به واسطه تفاوت در کاربرد و طراحی، تعمیر و نگهداری هر تیپ از این دستگاه نکات ویژه مربوط به خود را دارد. از طرفی ساختار متفاوت به خرابیهای گوناگونی در طیف گسترده این تجهیز منجر میشود. با شناخت هر چه بهتر این خرابیها میتوان بخش فنی تعمیر و نگهداری CNC را بهتر پوشش داد.

تعمیر و نگهداری CNC

معرفی ساختارو عملکرد انواع CNC

دستگاههای کنترل عددی کامپیوتری امروزی که به صورت موجز CNC نامیده میشود، کاملا خودکار هستند. همه آنها به فایلهای دیجیتال شامل دستورالعملهای برش نیازمند هستند. فرآیند ماشینکاری CNC با طراحی قطعات در نرمافزار CAD آغاز میشود. مدل سه بعدی ابعاد و همه خصوصیات لازم نهایی را تعیین میکند. برخی از این برنامهها در بسته CAD-CAM قرار دارد، بنابراین ادامه فرآیند در همان برنامهها ادامه میبابد. در غیر این صورت مدل طراحی شده در CAD به نرمافزار CAM منتقل میشود. نرمافزار CAM مدل را برای کل مراحل ساخت آماده میکند. بعد از اتمام این مرحله یک برنامه CNC برای ساخت فیزیکی شکل میگیرد. درواقع این برنامه مجموعهای از مختصات است که مسیر برش را تعیین میکند. در گام بعدی پارامترهای کلیدی شامل سرعت برش، ولتاژ و دور در دقیقه انتخاب میشود. در آخر نرمافزار جهتگیری و قرارگیری قطعات نسبت به ماده اولیه را انجام میدهد. سپس همه این اطلاعات به زبان قابل فهم ماشین آلات با کدهای M و G ترجمه میشود.

اجزای یک دستگاه CNC

یک دستگاه CNC به طور کلی شامل اجزای زیر میباشد:

بستر: نوعی از قطعات سخت شده ماشین است، زیرا ابزار از طریق بستر برش CNC، حرکت میکند.

سرپوش: قسمت اصلی دستگاه است و با استفاده از یک موتور اسپیندل اصلی را حرکت میدهد.

دنباله: دنباله یا پایه برای اعمال پشتیبانی بر روی محور طول چرخش برای قطعه کار استفاده میشود.

ماسوره: تنظیم کننده قطعه کار بین مراکز در برشکاری است.

پدال: از طریق این جزء در عمل ماشینکاری CNC گیره قطعه کار باز و بسته میشود.

چاک: نوع خاصی از گیره است که برای نگهداری جسمی با تقارن شعاعی استفاده میشود.

کنترل پنل: در ماشینکاری CNC برای تعریف دستورات و اعمال تنظیمات به کار میرود.

برجک ابزار: بر روی این بخش، ابزارهای مختلف ماشینکاری CNC قطعات نصب میشود.

المانهای مختلف سیستم ماشینکاری CNC

یک سیستم ماشینکاری CNC شامل بخشهای زیر است:

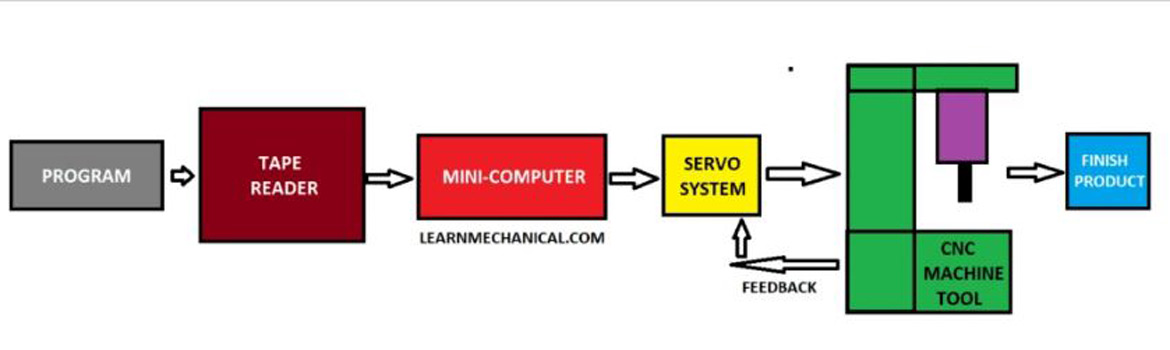

برنامه: کدهای مربوط به ماشین هستند.

Tape reader: به عنوان یک دستگاه ذخیره سازی برنامههای ماشینکاری استفاده میشود .

مینی کامپیوتر: واحد کنترل ماشین نامیده میشود و برای خواندن و تفسیر دادههای ورودی به کار میرود.

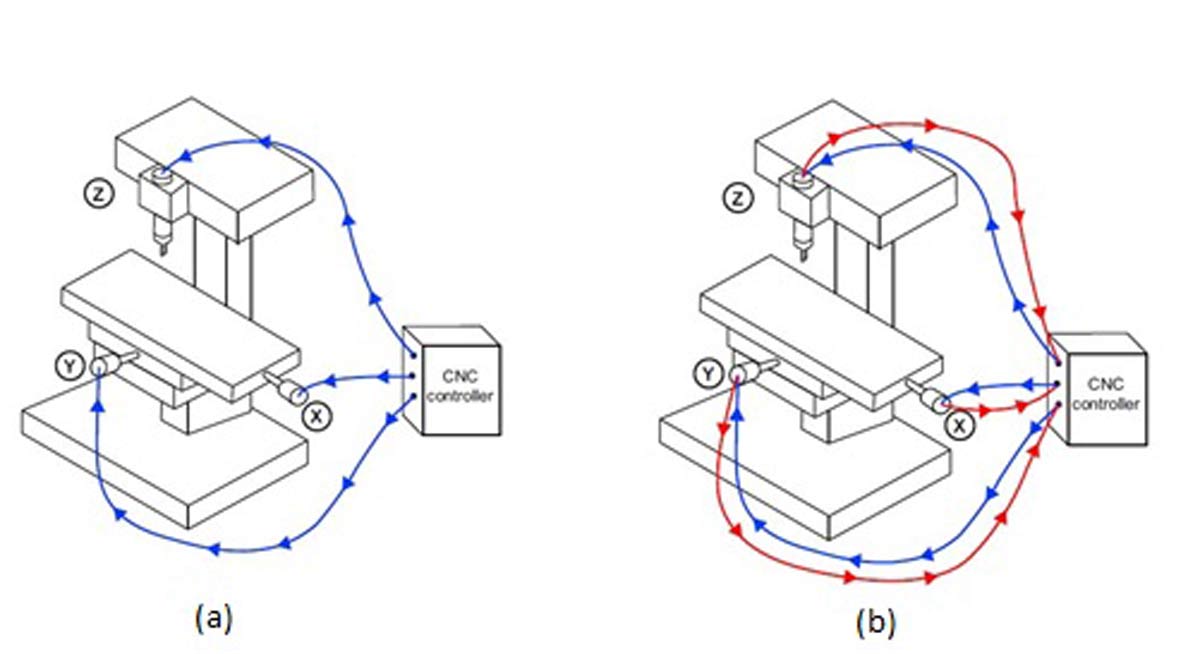

سروو سیستم: این سیستم سیگنال کنترل را دریافت میکند. دریافت سیگنال کنترل توسط سیستم سروو به دو صورت حلقه باز و حلقه بسته انجام میشود. در سیستم حلقه باز، دستورالعملهای برنامه ریزی شده از طریق ورودی به کنترل کننده وارد میشود. در حالی که در نوع حلقه بسته یک سیستم بازخورد برای خروجیها تعریف شده است.

دریافت سیگنال کنترل توسط سیستم سروو:a حلقه باز b: حلقه بسته

فرآیند ماشین کاری CNC

انواع ماشین آلات CNC

دستگاههای CNC براساس کاربردشان دسته بندی میشوند. لذا پیرو کاربری متفاوت ساختار آنها دستخوش تغییر میگردد. بر این منوال طبقه بندی نوعی زیر برای ماشین آلات CNC موجود است:

ماشین آلات CNC برش لیزری

برش لیزری یک فرآیند ساخت غیرتماسی و مبتنی بر حرارت مناسب برای مواد فلزی و غیرفلزی میباشد. برای اینکه روند برش لیزر به سهولت و بهینه انجام شود لازم است که فاکتورهای پیکربندی، تنظیمات، نوع لیزر و گاز کمکی درنظر گرفته شود. این نوع مختلف برش لیزری از جمله برش فیوژن، اکسیداسیون و اسکرایب موجود است. این نوع از CNC از مجموعه تشدیدکننده لیزر، آینهها و هد برش لیزری تشکیل میگردد.

ماشین آلات CNC – برش لیزری

ملاحظات تعمیر و نگهداری CNC برش لیزری

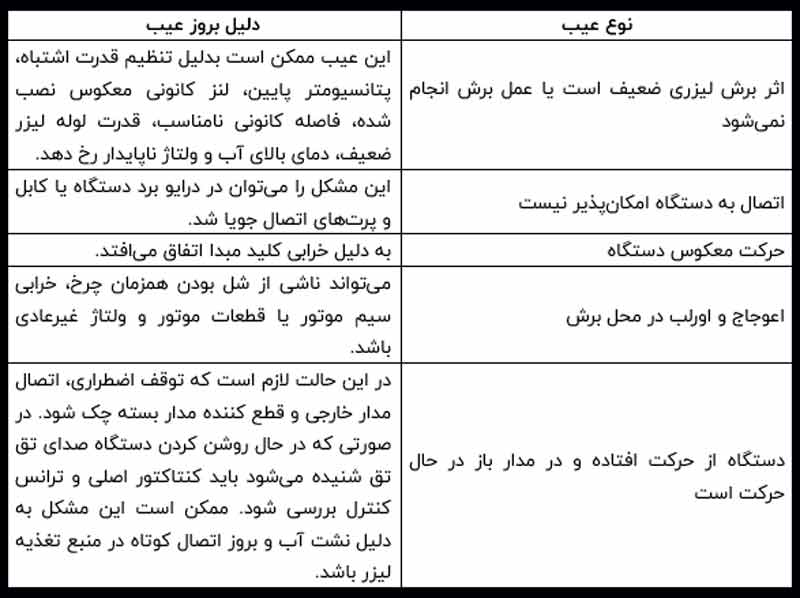

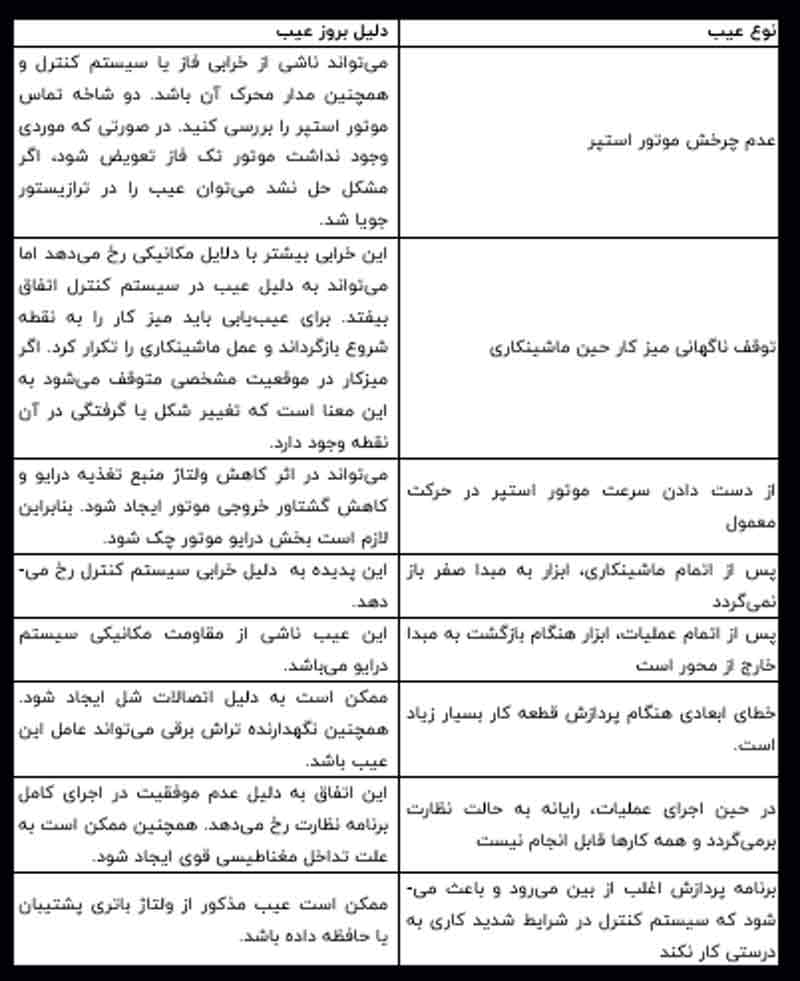

در بحث تعمیر و نگهداری CNC لیزری بسته به نوع این تجهیز خرابیهای متفاوتی رخ میدهد. نکتهای که لازم است به آن اشاره شود این است که گام کلیدی در شناسایی عیب تجهیز آشنایی دقیق با ساختار و عملکرد دستگاه و همچنین دلایل احتمالی بروز خرابی مربوطه است. در جدول زیر عیوب متداول این تجهیز و دلایل رخ داد آن معرفی میشود که در امر تعمیر و نگهداری CNC لیزری بسیار راهگشا است.

در جدول بالا سعی شد به برخی از مشکلاتی که در دستگاههای برش لیزری رخ میدهد اشاره شود. خرابیها در این تجهیز به دلیل تنوع در طراحی طیف گستردهای دارد، لذا باید در امر تعمیر و نگهداری CNC لیزری در بخش تعمیرات به المانهای کلیدی دستگاه که پیشتر معرفی شدند توجه نمود.

ماشین تراش CNC

تراشهای CNC ابزارهایی هستند که در آن مواد یا قطعه توسط اسپیندال اصلی بسته و چرخانده میشود. یک تراش CNC ساده، در دومحور کار میکند. ابزار در یک موقعیت ثابت بروی برجک ابزار در نقاط (ایستگاه) 8 تا 24 قرار دارد.حرکت دورانی قطعه “چرخش” نامیده میشود، لذا این نوع تجهیز را تراش CNC چرخشی مینامند. نوعی از این دستگاه با نام مراکز چرخشی موجود است که میتواند علاوه بر انجام عملیات برش مانند همتایان خود، فرزکاری، مته کاری و ضربه زنی را هم انجام میدهد. تراش CNC معمولا در صنایعی مانند نفت و گاز، خودرو، هوافضا، پزشکی، نیروگاه، کارخانه تولید فولاد و کاغذ و کشتی سازی استفاده میشود.

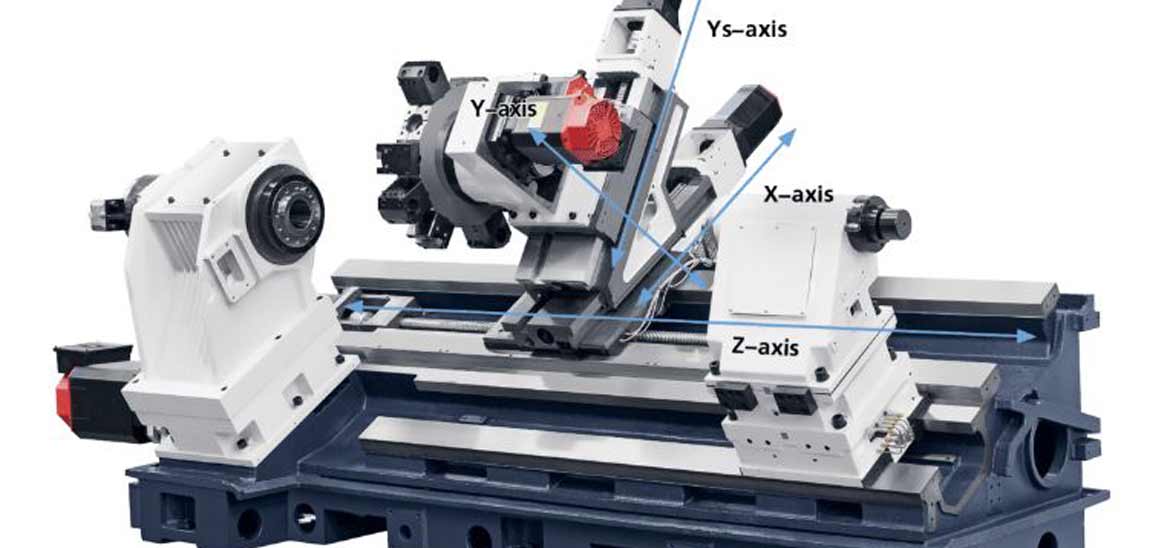

جانمایی محورهای مختصات بر روی ماشین تراش CNC

ملاحظات تعمیر و نگهداری تراش CNC

تعمیرونگهداری CNC از نوع ماشین تراش به دلیل جرئیات بیشتر در طراحی با پیچیدگی همراه است. در بخش عیب یابی و تعمیرات این نوع تجهیز لازم است تا به طور جامع ساختار مکانیکی و کنترل الکتریکی آن تجزیه و تحلیل شود. برای آشنایی بیشتر با انواع و علل خرابی ماشین تراش، به چند تیپ خرابی معمول این تجهیز اشاره میکنیم که میتواند در انجام صحیح تعمیر و نگهداری CNC کمک کننده باشد.

ماشین آلات CNC – فرزکاری

ماشین CNC فرزکاری

فرزکاری فرآیند ماشینکاری با استفاده از برشها دوار برای از بین بردن مواد با جلو بردن یک برش به قطعه کار است. همچنین این تجهیز میتواند با استفاده از یک برش استوانهای چرخان برای حرکت در امتداد چندین محور استفاده کند و باعث ایجاد شکاف، سوراخ و سایر جزئیات در مواد شود. بیشتر دستگاههای فرز بر روی سه تا پنج محور کار میکنند و دقت و جزئیات بیشتری را ایجاد میکنند. دستگاه فرز CNC یکی از پرکاربرترین انواع CNC است و در بخشهای وسیعی از صنعت به کار میرود.

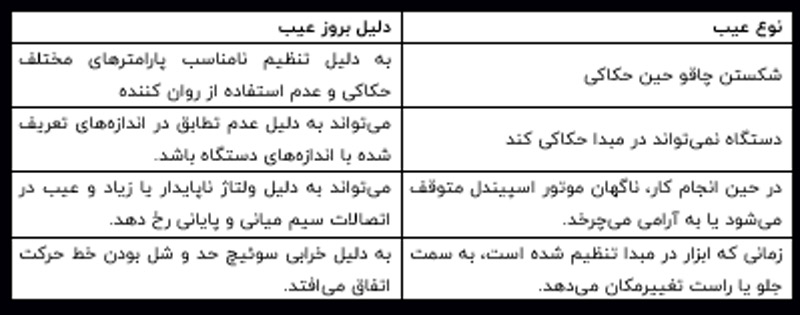

ملاحظات تعمیر و نگهداری CNC فرزکاری

ماشین فرزکاری از نظر طراحی شبیه به ماشین تراشکاری است. بدین جهت در مباحث مربوط به تعمیر و نگهداری آنها اشتراکاتی به چشم میخورد. با این حال در بخش فنی تعمیر و نگهداری CNC فرزکاری با توجه به تفاوت در بعضی قطعات، خرابیهای متناسب با آن رخ میدهد در ادامه به رایجترین این عیوب اشاره میشود که در انجام تعمیر و نگهداری CNC فرزکاری میتواند چاره ساز باشد.

ماشین CNC چرخشی

این نوع ماشین CNC کاملا شبیه ماشین تراش و فرزکاری است. با این تفاوت که در این مدل کارهای نجاری مانند کندهکاری، تابلوها، قالبها، آلات موسیقی و مبلمان با استفاده از تنظیمات دستی قابل انجام است.

ماشین CNC چرخشی

ملاحظات تعمیر و نگهداری CNC چرخشی

دستگاه CNC چرخشی یک تجهیز پردازشی رایج است که علاوه بر صنعت چوب در صنعت تبلیغات و دکوراسیون کاربرد گسترده دارد. این تجهیز از نظر طراحی و عملکرد بسیار شبیه ماشین فرز و تراش است. لذا در بحث مربوط به ملاحظات تعمیر و نگهداری CNC چرخشی با همتایان خود اشتراکات چشمگیر دارند. اما با توجه به تفاوتهای جزئی، عیوب و خرابیهای منحصر به فردی دارند.

ماشین CNC برش پلاسمایی

دستگاه برش پلاسما فرآیندی است که در طی آن مواد رسانای الکتریکی را با استفاده از یک جت تسریع شده پلاسمای داغ در برش سطوح به کار میگیرد. کل این عملیات توسط یک سیستم کنترل عددی یا CNC هداست میشود این تجهیز بسیار شبیه CNC برش لیزری است. اصلیترین تفاوت این دو دستگاه برش در هزینه بالاتر برش لیزری و سطح پایانی با کیفیتتر در برش پلاسمایی میباشد.

ماشین CNC – برش پلاسمایی

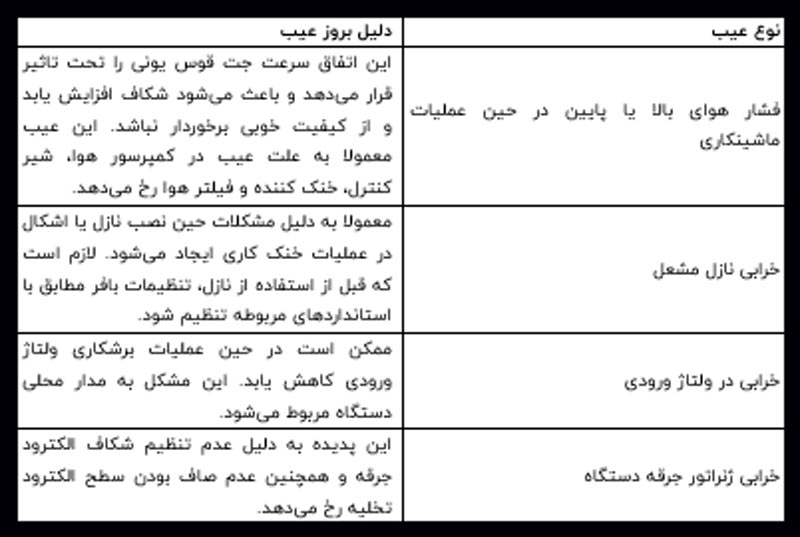

ملاحظات تعمیر و نگهداری CNC برش پلاسمایی

تعمیر و نگهداری CNC برش پلاسمایی کاملا مشابه با برش لیزری است. همانطور که پیشتر گفته شده تفاوت اصلی در عناصر برش این دو تجهیز است. لذا انجام تمهیدات و اقدامات پیشگیرانه در راستای تعمیر و نگهداری CNC برش پلاسمایی و لیزری به یک شکل صورت میگیرد. خرابی و عیوب این دستگاه نیز اشتراکات بسیار با همتای لیزری خود دارد و میتواند آن مسائل در این تجهیز هم رخ دهد، اما بدلیل تغییر برخی عناصر در این دستگاه، مشکلات ویژه خود را به همراه دارد که لازم است در تعمیر و نگهداری آنها لحاظ کرد.

ماشین CNC پنج محوره

دستگاه CNC پنج محوره که ماشینکاری پیوسته نیز نامیده میشود، به ماشینی گفته میشود که توانایی حرکت همزمان در پنج محور مختلف را دارد. این امکان، ساخت قطعات بسیار پیجیده را تسهیل میکند. بدین جهت بیشترین کاربرد این تجهیز در صنعت هوافضا میباشد. 5 محور این دستگاه شامل سه محور خطی و دو محور چرخشی است که به صورت همزمان برای انجام عمل برشکاری حرکت میکنند. این ابزار برش مماس با سطح برش و امکان چرخش کم را فراهم میکند. آرایش ساختاری این دستگاه به صورت عمودی میباشد.

ماشین CNC پنج محوره

ملاحظات تعمیر و نگهداری CNC پنج محوره

این تجهیز به اعضای خانواده خود به ویژه ماشین فرزکاری بسیار شبیه است. همین موضوع باعث میگردد که نکات عمومی تعمیر و نگهداری CNC را برای این تجهیز مدنظر قرار داد. از آنجایی که از نظر عملکردی و فرم به ماشین فرزکاری نزدیک است لذا خرابیهای این نیز مشترک است.

ماشین CNC – پرینتر 3 بعدی

پرینتر سه بعدی

چاپگرهای سه بعدی نوع دیگری از سیستمهای کنترل عددی کامپیوتری هستند. این نوع تجهیز که شبیه پرینترهای جوهر افشان سنتی عمل میکند، طی فرآیند طراحی در CAD و CAM، المانهای سه بعدی با استفاده از پلاستیک مذاب و پودر چاپ میکنند. عمل چاپ از سطح زیرین شروع شده و تا مصور شدن کامل طرح ادامه مییابد. در برخی از انواع این تجهیز، فیبر کربن و پودرهای فلزی استفاده میشود و کاربردهای صنعتی دارند.

ملاحظات تعمیرونگهداری پرینتر سه بعدی

در امر تعمیر و نگهداری پرینتر سه بعدی ضمن رعایت اصول ثابت تعمیر و نگهداری CNC باید به عیوب معمول این تجهیز توجه ویژه کرد. چرا که در انجام سریعتر و موثرتر تعمیر و نگهداری راهگشاست. یکی از مشکلات رایج این تجهیز، عدم اتصال کامل لایه های المان است. این مشکل را میتوان در عدم تراز لایه اول، دمای بالای فرآیند، عدم تنظیم ارتفاع محور عمودی جایی بین 0.1 تا 0.25 میلیمتر و تمیزی بستر چاپ جویا شد. ایراد بعدی مربوط به وجود رشته بین المانهای پرینت گرفته شده است. این اتفاق به واسطه اتصال رشتههای خروجی از نازل به المانها رخ میدهد و با کاهش دما و سرعت عملیات میتوان این مشمل را به حداقل رساند. گرم شدن چاپگر نیز از مشکلات متداولی است که در این تجهیز رخ میدهد. ایراد مذکور میتواند به دلیل اشکال در خنک کاری فرآیند باشد. برای جلوگیری از این اتفاق ضمن توجه به سیستم خنک کننده دستگاه میتوان فاصله زمانی چاپ لایهها را بیشتر کرد تا فرصت کافی برای خنک کاری ایجاد شود.

تولیدکنندگان برتر CNC

دستگاه CNC یا کنترل عددی رایانهای به عنوان تجهیزات گران قیمت صتعتی شناخته میشوند. این تجهیزات که طیف گستردهای از عملیات مانند برشکاری، سوراخکاری و ساخت قطعات پیچیده را انجام میدهند به دلیل دقت، سرعت و انعطاف پذیری در صنایع مختلف بسیار پرکاربرد و غیرقابل چشم پوشی هستند. از این رو کمپانیهای زیادی به تولید این تجهیزات مبادرت میورزند. آشنایی با سازندگان شناخته شده و برتر تجهیزات مذکور در امر تعمیر و نگهداری CNC بسیار راهگشاست. چراکه بخشی از عملیات تعمیر و نگهداری به تامین تجهیز وقطعات مربوط میشود. با نگاه به بالای لیست تولیدکنندگان برتر دستگاههای CNC، نامهای Maschinenfabrik Berthold Hermle AG، Okuma، Datron AG، Mazak و Blue Elephant به چشم میخورد.

شرکت پمکو با یک دهه تجربه در زمینه مشاوره و اجرای پروژههای مدیریت و استقرار سیستمهای مدیریتی مدیریت دارایی های فیزیکی، امکان همراهی و همکاری با صنایع مختلف در زمینه نگهداری و تعمیرات انواع دستگاه های CNC را فراهم آورده است. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای نگهداری و تعمیرات مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این دارایی ها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیاده سازی کامل سیستم را بارها بدست آورده اند.