تعمیر و نگهداری پمپ های صنعتی

تعمیر و نگهداری پمپ های صنعتی

تصور فعالیت صنایع مختلف بدون وجود پمپ ها غیرممکن است. این تجهیزات در فعالیت طیف وسیعی از صنایع نظیر نیروگاهها، مجتمعهای پالایشگاهی، صنعت داروسازی و نساجی نقش دارند. پمپ های صنعتی فرآیندهای متنوعی از جمله به گردش در آوردن سیالات، افزایش فشار میعانات و جابجایی خاکستر را انجام میدهند. حفظ سلامت و عملکرد این تجهیزات با هزینههای عملیاتی بسیاری همراه میباشد. در چنین شرایطی لازم است که برنامه تعمیر و نگهداری پمپ های صنعتی و همچنین برنامه عیب یابی پمپ های صنعتی به صورت بهینه برنامهریزی و پیادهسازی شود. در این متن سعی بر آن است که به ابعاد مختلف این موضوع پرداخته شود.

انواع پمپ های صنعتی

به طور کلی پمپها، تجهیزاتی هستند که معمولاً برای انتقال سیال از هد پایین به هد بالاتر مورد استفاده قرار میگیرند. در این تجهیزات از مکانیزمهای چرخشی یا رفت و برگشتی استفاده شده و در این فرآیند انرژی مصرف میکنند. قطعات پمپ های صنعتی و عملکرد آنها طیف بسیار گستردهای دارند به صورت کلی طبقه بندی پمپ ها در شکل زیر قابل مشاهده است. لازم به ذکر است قبل از آنکه به تعمیر و نگهداری پمپ های صنعتی بپرداریم، انواع پمپ های صنعتی را به طور کامل مورد بررسی قرار میدهیم.

پمپ های جابجایی مثبت

همانطور که از نام این دسته از پمپها پیداست، از آنها برای جابجایی مقدار ثابتی از یک نوع سیال در طول هر چرخه عملیات استفاده میشود. این پمپها فشار بسیار بالایی را ایجاد میکنند، اما نرخ جریان در این نوع تجهیزات پایین است. سرعت جریان حجمی، با ضرب میزان جابجایی در هر سیکل اجزای متحرک در سرعت چرخه (به عنوان مثال دور در دقیقه) تعیین میگردد.

در پمپ های جابجایی مثبت، فشاری که توسط پمپ تحمل میشود، به مقاومت جریان سیستمی که پمپ به آن متصل است، وابسته است و تنها به اندازه موتور محرک و قدرت قطعات محدود میشود. این نوع پمپ بیشتر برای پمپاژ روغن به کار میرود.

پمپ های رفت و برگشتی

پمپ های رفت و برگشتی یک ماشین هیدرولیکی، برای تبدیل انرژی مکانیکی به انرژی هیدرولیکی هستند. در این نوع پمپ، پیستون در داخل یک سیلندر به طرفین حرکت میکند و مقدار مشخصی از سیال را به سطح بالاتری میرساند. پمپ های رفت و برگشتی برای حجمهای کم جریان در فشارهای بالا به کار گرفته میشود.

پمپ پیستونی

یکی از انواع پمپ های رفت و برگشتی، پمپ پیستونی است. این پمپ که بیشتر برای فشارهای بالا به کار گرفته میشود قادر است سیالات با ویسکوزیته بالا نظیر دوغاب، رنگ و مایعات سنگین را جابجا نماید. پمپ های پیستونی شامل یک پیستون در داخل یک سیلندر است. هنگامی که پیستون خارج میشود، فشار کمی در سیلندر ایجاد شده و دریچه مکش را باز میکند. در این حالت مقداری از سیال توسط شیر ورودی مکش میشود. در حرکت رو به جلو، سیال در داخل سیلندر فشرده شده و منجر به باز شدن دریچه تخلیه میگردد.

پمپ دیافراگمی

پمپ های دیافراگمی که به عنوان پمپ های غشایی نیز شناخته میشوند، شامل دو دیافراگم انعطافپذیر که رفت و برگشت به عقب و جلو دارند، هستند. در اثر حرکت این دو دیافراگم، محفظه موقتی بینشان ایجاد میگردد. جنس این دیافراگمها بیشتر ترموپلاستیک یا تفلون است. دیافراگمها زمانی به حرکت درمیآیند که یک محرک مکانیکی یا هوای فشرده خارجی وجود داشته باشد.

به طور کلی دو نوع پمپ دیافراگمی شامل مکانیکی و هوای فشرده (AODD) وجود دارد. پمپ های دیافراگمی هوای فشرده عموماً در جاهایی که خوراک ورودی حاوی لجن یا سیال ویسکوز است به کار میرود. این پمپ برای رفع مشکلات نشتی طراحی شده است. از این رو، هیچ تماسی بین سیال و منبع انرژی وجود ندارد.

پمپ های چرخشی

پمپ های چرخشی کاملاً شبیه پمپ های پیستونی هستند، با این تفاوت که به جای پیستون از اجزایی نظیر پره، پیچ و چرخ دنده برای مکش سیال و تخلیه آن استفاده میشود. در این نوع پمپ، بین عناصر دوار و ثابت، حرکتی نسبی برای انجام عملیات پمپاژ وجود دارد. به جهت کاهش لغزش (نشت سیال از محل تخلیه پمپ به سمت مکش) غیر ضروری لازم است تمام لقیها بین قطعات دوار و ثابت به حداقل برسد.

پمپ های دندهای

پمپ های دندهای به دو نوع دنده داخلی و دنده خارجی تقسیم میشوند. تفاوت اصلی این دو نوع پمپ، در محل قرارگیری دنده ها و محل به دام افتادن سیال است. پمپ های دنده خارجی شامل دو چرخ دنده مشبک است که در داخل یک پوسته میچرخند. با جدا شدن دندانهها از یکدیگر، فضای بین آنها افزایش یافته و مقدار معینی از سیال را مکش میکنند. در ادامه حرکت چرخ دندهها، فاصله دندانهها صفر شده و سیال خارج میگردد. پمپهای دنده خارجی فشار کاری و سرعت بالاتری دارند با این حال به واسطه صدای زیادی که تولید میکنند، برای استفاده از آنها باید تمهیداتی در نظر گرفت. پمپ های دنده داخلی نیز عملکردی مشابه دارند با این تفاوت که دنده های متصل به هم در داخل یکدیگر هستند. در این مدل پمپ، روتور یک چرخ دنده بزرگتر از چرخ دنده دیگر است و دندانههای آن بیرون هستند.

پمپ های لوب

اساس کار پمپ های لوب مشابه پمپ های دنده خارجی است و سیال در محیط داخلی پوسته جریان دارد. لوب ها در این پمپ با هم در تماس نیستند و با چرخدندههایی که زمانبندی مشخصی دارند درون پوسته قرار میگیرند. با خروج لوبها از مش، در سمت ورودی پمپ، حجم سیال افزایش مییابد. سیال با چرخش لوبها به دام افتاده و در اطراف داخلی پوسته و در گپ بین لوبها حرکت میکند. در انتها، مشبندی لوبها سیال را تحت فشار به درگاه خروجی وارد میکنند. پمپ های لوب کیفیت بهداشتی بالا، راندمان بالا، قابلیت اطمینان و مقاومت بالایی در برابر خوردگی دارند. از این رو در صنایع غذایی، نوشیدنی و داروسازی به وفور مورد کاربرد هستند.

پمپ های پیچ

پمپ های پیچ شامل دو یا چند پیچ در داخل یک آستر یا استوانه هستند که به صورت محوری در جهت عقربههای ساعت یا بلعکس میچرخند. هر رزوه پیچ برای حمل حجم مشخصی از سیال طراحی شده است. سیال از سمت مکش پمپ وارد شده و به صورت خطی همراه این پیچهای درهم تندیده به سمت درگاه تخلیه حرکت میکند. به دلیل فاصله کم بین پیچها و لاینر، سیال در حین حرکت متراکم شده و فشار آن افزایش مییابد.

پمپ های پرهای

پمپ های پرهای محفظهای با دو حفره مکش و دهش دارند. درون این محفظه یک روتور استوانهای شکل با قطری کوچکتر از محفظه حول محور مرکزی سیلندر قرار دارد. فاصله بین سیلندر و روتور در خط بالا کم اما در پایین افزایش مییابد. بر روی روتور پرههایی نصب است که هنگام چرخش به داخل یا خارج وضعیت آببندی (مهروموم) بین روتور و دیواره محفظه را حفظ مینماید. پرهها، سیال یا گاز را در سمت مکش به دام انداخته و آن را به سمت تخلیه هدایت میکنند. در برخی از مدلها، پرهها نیز دارای طول متغیر هستند.

پمپ های دینامیکی

در این نوع پمپ، انرژی جنبشی سیال افزایش یافته و به فشار تبدیل میگردد. پمپ های دینامیکی سرعت چرخشی بالایی دارند که منجر به افزایش انرژی جنبشی سیال میشود. از این رو با نام پمپ های جنبشی نیز شناخته میشوند. از پمپ های دینامیکی عموماً در نازلهای سوخت و تصفیه خانهها استفاده میشود.

پمپ های گریز از مرکز

از رایج ترین و پرکاربردترین انواع پمپ های دینامیکی هستند. پمپ های سانتریفیوژ یا گریز از مرکز از یک محفظه پمپ ثابت و یک پروانه نصب شده بر روی محور چرخان تشکیل شده است. محفظه پمپ یک حد فشار برای پمپ فراهم نموده و شامل کانالهایی برای هدایت جریان مکش و تخلیه هستند. در محفظه پمپ، منافذی برای مکش و تخلیه تعبیه شده است و معمولاً دارای زهکشی برای حذف گازهای محبوس شده در محفظه پمپ برای انجام تعمیر و نگهداری میباشند.

محفظه پمپ، سیال را از محل اتصال مکش به مرکز یا چشمی پروانه هدایت میکند. پرههای پروانه دوار، یک حرکت شعاعی و چرخشی به سیال داده و آن را به محل بیرونی محفظه پمپ با نام حلزون (ناحیهای است که در سطع مقطع زمانی مشخص به دور محفظه پمپ میپیچد و سیال را منبسط میکند) میکشانند. با تخلیه سیال از محیط پروانهها با سرعت بالا و کاهش تدریجی سرعت سیال، سطح جریان افزایش مییابد. این هد، سرعت را به فشار استاتیکی تبدیل نموده و به محل تخلیه هدایت میکند.

پمپ های پروانهای گریز از مرکز

این نوع پمپها دارای پروانههایی هستند که درون محفظهای متحدالمرکز با دهانه وروی و خروجی میچرخند. پروانههای مذکور به یک شفت متصل هستند. هنگامی که آنها میچرخند از انرژی موتور برای انتقال سیال استفاده میکنند. معمولاً موتور در ترازی بالاتر از سیال و پروانهها قرار دارد. در پمپ های پروانهای گریز از مرکز، سیال از محفظه بیرونی توسط پروانهها به سمت محل تخلیه هدایت میشود.

پمپ های توربین

در این نوع پمپ از پروانههایی استفاده میشود که دارای دندانههای شعاعی بوده و انتقال سیال را تسهیل میکنند. اساس عملکرد این نوع پمپ مشابه پمپ های پروانهای است و بیشتر در تاسیساتی که نیاز به هد بالا و جریان کمی دارند به کار میرود.

تعمیر و نگهداری پمپ های جابجایی مثبت

این نوع پمپ ها ممکن است با خرابیهایی نظیر کاهش ظرفیت، ساییدگی بیش از حد و کم شدن توان مواجه شوند. از این رو، لازم است برای جلوگیری از توقفهای ناگهانی، تعمیر و نگهداری پمپ های جابجایی مثبت مورد توجه قرار گیرد. برای انجام هر چه بهتر اقدامات پیشگیرانه میتوان موارد مورد اشاره زیر را لحاظ نمود. دستورالعمل تعمیر و نگهداری پمپ های جابجایی مثبت:

– در هر بار بازرسی، قطعاتی نظیر سیلندر، پیستون، شاتون و پروانه که بر کارایی پمپ تاثیر بسیاری دارند با دقت بیشتری بررسی گردند. در صورتی که این نوع قطعات دچار فرسودگی شده بود، لازم است آنها را تعویض کرد.

– رینگها، سوپاپها و نگهدارندهها بسیار مستعد سایش و پارگی هستند و نباید از آنها غافل شد.

– اگر شیرها فرسوده باشند، پمپ دچار نشتی میگردد، از این رو در همه بازرسیها کنترل شوند.

– حرکت پیستون در داخل سیلندر در پمپ های رفت و برگشتی تا حد زیادی به حرکت شاتون متصل به میللنگ بستگی دارد. اگر بین این سه، ناهماهنگی وجود داشته باشد منجر به سایش پیستون میشود. لذا اتصال این سه جز به یکدیگر چک شود.

– مکانیزمهای پمپاژ پمپ های جابجایی مثبت به حرکت اجزایی نظیر پیستون، لوب و پروانهها بستگی دارد. بدین جهت روغنکاری چنین اجزایی ضرورت دارد. در صورتی که پمپ با کمبود روغن مواجه شود، ظرفیت کاری آن کاهش مییابد. همچنین میتواند سایش قطعاتی نظیر میلنگ، شاتون و رینگها را به همراه داشته باشد.

– یکی دیگر از نقاطی که باید وضعیت روانکاری آن در پمپ های چابجایی مثبت بررسی گردد، محل اتصالات قطعات متحرک نظیر پروانهها و شاتون است.

– در صورت مواجه با لرزش بیش از حد پمپ، تمامی پیچهای نگهدارنده، وضعیت لوازم جانبی پمپ و تراز بودن اجزای داخلی پمپ نسبت به یکدیگر، بررسی گردد. ممکن است این لرزش به دلیل خرابی قطعات باشد. از این رو پمپ با دقت بررسی شود.

– وضعیت پکینگ پمپ کنترل شود. ممکن است پکینگ شل شده باشد یا تراز نباشد.

– در بازرسیها، خطوط مکش و دهش پمپ بررسی شود. به طور مثال ممکن است سوپاپ پمپ به دلیل کثیفی مسدود شده باشد یا شیرهای تحویل در چنین وضعیتی باشند. از این رو بسیار مهم است که به صورت دورهای اجزایی نظیر پیستون، پروانه و سیلندر به طور کامل باز و تمیز شوند.

تعمیر و نگهداری پمپ های دینامیکی

پمپ های دینامیکی همانطور که پیشتر به آن اشاره گردید، به سه نوع گریز از مرکز، پرهای و توربینی تقسیم میگردند. در این بین پمپ های گریز از مرکز جزء پرکاربردترین پمپها در صنایع مختلف هستند. از این رو حصول اطمینان از فعالیت مستمر آنها از اهمیت به سزایی برخوردار است. این مدل پمپ با خرابیهای مختلفی نظیر نشتی و افزایش دمای بیش از حد مواجه شوند. به همین دلیل پیشنهاد میگردد موارد زیر در برنامه عیب یابی پمپ های سانتریفیوژ و تعمیر و نگهداری پمپ های سانتریفیوژ یا گریز از مرکز لحاظ شود.

– در بررسیها کنترل شود که روانکارها حباب نداشته باشند، در صورت بروز چنین مسئلهای سریعاً روانکار تعویض گردد.

– اگر یاتاقانها با لرزش بیش از حد مواجه باشند، ممکن است از خرابی قریبالوقوع بلبرینگها خبر دهند. لذا وضعیت آنها بررسی گردد.

– از سلامت پکینگ پمپ باید اطمینان حاصل کرد. در صورت بروز هر گونه نقص، پمپ دچار نشتی میشود و این امر ظرفیت کاری آن را کاهش میدهد.

– وضعیت ارتعاش کلی پمپ باید کنترل گردد. ممکن است لرزش بیش از حد آن ناشی از تغییر در تراز پمپ، خرابی یاتاقانها و حفره شدن یا انسداد خطوط مکش باشد.

– اختلاف فشار خوانده شده توسط گیجهای مکش و تخلیه، مقدار کل هد فشار پمپ را مشخص مینماید. کنترل گردد که میزان آن در حد استاندارد تعریف شده پمپ قرار داشته باشد.

– در بازرسیهای فصلی مطابق با برنامه تعمیر و نگهداری پمپ های سانتریفیوژ وضعیت پایهها و پیچهای نگهدارنده کنترل گردد.

– در پمپ های گریز از مرکز یک معیار حدودی این است که باید روغن در بار اول کارکرد پس از 200 ساعت تعویض شود. پس از آن، هر سه ماه یا 2000 ساعت کار، هر کدام که زودتر اتفاق بیفتد، مبنای تعویض روغن است.

– برای پمپ هایی که عملیات روغنکاری با گریس اتفاق میافتد، یاتاقانها باید هر 2000 ساعت کارکرد یا هر سه ماه، هر کدام که زودتر رخ داد، اقدام به تعویض گریس نمود.

– روغنکاری بلبرینگهای موتور باید مطابق با دستورالعمل سازنده انجام پذیرد، لذا مقادیر فوقالذکر مبنای اقدام به تعویض روانکار قرار بگیرد.

– در بازرسیهای دورهای، تراز بودن شفتها بررسی شود. عدم تنظیم بودن آنها منجر به کاهش توان پمپ و همچنین خرابی سایر قطعات میگردد.

– حداقل یکبار در سال دادههای مربوط به پمپ نظیر فشار هد، سرعت جریان، کشش آمپر موتور و لرزش یاتاقانها بررسی شود.

– وضعیت سطوح ماشینکاری شده کنترل شود و اطمینان حاصل گردد که عاری از سوراخ شدگی و سایش باشند.

– به صورت سالانه اقدام به رفع کثیفی از اجزایی نظیر بلبرینگها و پروانهها شود.

– تناسب بلبرینگها و خروجی شافت چک گردد و در صورت وجود فرسودگی با اندازه بیش از 2 هزارم اینچ، تعویض گردند.

– آببندها و پروانهها بررسی و در صورتی که میزان سایش یا خوردگی آنها بیش از 1/8 اینج عمق داشت، اقدام به تعویض آنها شود.

بهبود برنامه تعمیر و نگهداری پمپ های صنعتی

اغلب صنایع مختلف در اجرای برنامه تعمیر و نگهداری پمپ های صنعتی با مشکل مواجه هستند. معمولا آنچه بر این امر اثر میگذارد، عدم اتخاذ استراتژی مناسب، برنامه ریزی هدفمند و همچنین عدم پیادهسازی موثر برنامه تعمیر و نگهداری است. شرکتها و سازمانهای صنعتی همچنین با مشکلاتی نظیر خرابیهای ناگهانی و کمبود قطعات یدکی مواجه میشوند و هزینههای فرصت ناشی از عدم دسترسی به قطعات با کیفیت در زمان نیاز بر آنها تحمیل میگردد.

برای جلوگیری از مواجه با مسائل مورد اشاره و بهینه کردن برنامه تعمیر و نگهداری پمپ های صنعتی لازم است استراتژی مشخص و مناسبی برای اقدامات پیشگیرانه و پیشبینانه تعریف گردد. یکی از استراتژیهای مرسوم در نگهداشت، کار تا خرابی است. در این رویکرد برای پمپها تا زمان خرابی هیچگونه اقدامی صورت نمیگیرد. شاید به نظر برسد که این رویکرد صرفه اقتصادی دارد، اما در عمل جز توقفهای ناگهانی و تحمیل هزینه به همراه ندارد. اگرچه گاهاً میتوان به صورت کنترل شده، برای خرابیهایی که عواقب سنگین ندارند یا برای تجهیزاتی که عمر بالایی دارند و سایر تاکتیکهای نگهداشت برایشان موثر نیست، از تاکتیک کار تا خرابی استفاده نمود.

از سوی دیگر تاکتیک پیشگیرانه به عنوان گزینه دیگر شناخته میشود. براساس این تاکتیک، اغلب براساس توصیههای سازنده اقدامات پیشگیرانهای تعریف میشود. این اقدامات معمولاً براساس چرخههای زمانی اجرا میگردند. این استراتژی مناسب اجزایی از پمپ میباشد که پیامدهای شکست آنها خطر کافی برای تضمین یک بازرسی سرزده را دارد. هر تعمیر و نگهداری سرزده دارای پتانسیل ایجاد خرابیهای ناشی از تعمیر و نگهداری است. از آنجایی که خرابی پمپها میتواند بین فواصل نگهداری برنامهریزی شده اتفاق بیفتد، یک راهبرد کاملاً مبتنی بر زمان ممکن است برای برخی از اجزای پمپ مناسب نباشد.

نگهداری و تعمیرات پیشگیرانه کمی، بازرسیهای نگهداشت (مانند اندازهگیری فاصله شفتها) را تا حدی پیشبینانه میکند، اما همچنان مبتنی بر زمان است و نیز نمیتوان آن را برای همه اجزا به کار برد.

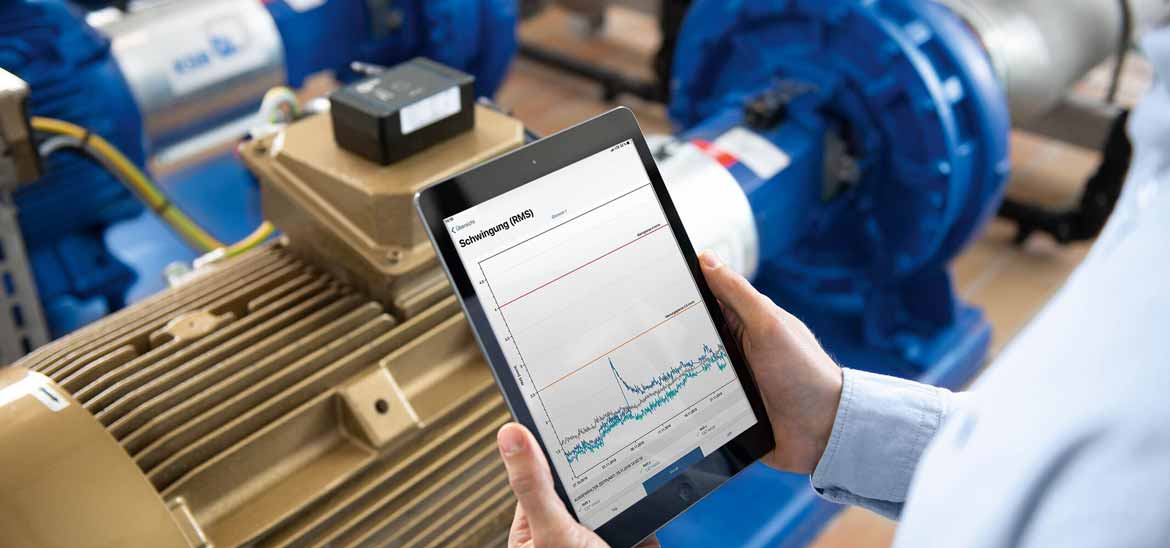

نگهداری و تعمیرات پیشگویانه (PDM) و مبتنی بر شرایط (CBM) شبیه به یکدیگر هستند. یک برنامه CBM پمپ را از طریق ابزار دقیق، به صورت دورهای و پیوسته برای تعیین وضعیت کاری ارزیابی مینماید. تاکتیک مذکور، این امکان را فراهم میکند که برنامهریزان و پرسنل نگهداشت مجموعه اقدامات را بر مبنای صرفه اقتصادی و پیش از وقوع شکست عملکردی تعریف نمایند. همچنین باعث میگردد بتوان تعمیرات مورد نیاز بر روی چند قطعه معین به صورت همزمان را برنامهریزی و بدون ایجاد هزینههای زیاد اجرا نمود.

هنگامی که یک برنامه PDM مناسب برای یک پمپ ایجاد شود، به راحتی میتوان اقدامات PM را بررسی کرد و در بسیاری از موارد بهینه یا حذف نمود. بطور مثال بر پایه توصیههای سازنده یک پمپ، تعویض یاتاقانها پس از 30000 ساعت کارکرد باید انجام پذیرد. با استفاده مناسب از فناوریهای پیشبینی کننده میتوان سلامت بلبرینگها را با دقت قابل قبولی کنترل و مدیریت کرد. با بررسی دادههای ثبت شده از وضعیت آن میتوان فواصل نگهداری و تعویض آن را تغییر داد.

با توجه به آنچه گفته شد برای بهبود وضعیت برنامه تعمیر و نگهداری پمپ های صنعتی باید وضعیت عملکرد، نوع شکست و پارامترهای موثر بر آن را برای اجزای مختلف پمپ شناسایی کرد. براساس آن میتوان برای هر یک از آنها یکی از استراتژیهای مورد اشاره قبلی را مبنا قرار داد و در طی زمان براساس دادههای ثبت شده وضعیت آنها را بهبود بخشید. استفاده از روش نگهداری و تعمیرات مبتنی بر قابلیت اطمینان RCM، برای پمپهای صنعتی گران قیمت که خرابیهای پرهزینهای دارند، میتواند به سازمان کمک کند که بهترین تاکتیکهای نگهداشت را با توجه به مقتضیات اقتصادی انتخاب کرده و به کار گیرد.

پیادهسازی صحیح برنامه تعمیر و نگهداری پمپ های صنعتی در گرو ثبت دادههای مربوط به عملکرد آنها براساس مجموعه اقدامات از پیش تعیین شده است تا امکان بهبود و ایجاد تغییر فراهم گردد. برای انجام این امر لازم است که از نرمافزارهای پشتیبان نگهداشت کامپیوتری (CMMS) برای اجرای برنامه نگهداشت استفاده گردد. به کمک این نرم افزار میتوان به راحتی اقدامات مربوط به PM و CM را پیگیری و اجرا نمود و اطلاعات هر یک را با دقت قابل قبولی ثبت کرد. به کمک دادههای ثبت شده به راحتی میتوان وضعیت اجرای برنامه نگهداشت را بررسی و در صورت لزوم تغییری در آن اعمال کرد.

در پایان به خوانندگان گرامی این متن توصیه میگردد در جهت تضمین حفظ کیفیت و سلامت پمپهای خود در چرخه عمر آن از دانش و تجربه متخصصین این زمینه غافل نشوند. شرکت پمکو با یک دهه تجربه در زمینه مشاوره و اجرای پروژههای مدیریت و استقرار سیستمهای مدیریتی مدیریت داراییهای فیزیکی، امکان همراهی و همکاری با صنایع مختلف در زمینه تعمیر و نگهداری پمپ های صنعتی را فراهم آورده است. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای تعمیر و نگهداری مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این داراییها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیادهسازی کامل سیستم را بارها بدست آوردهاند.