تعمیر و نگهداری ماشین آلات پرس

تعمیر و نگهداری ماشین آلات پرس

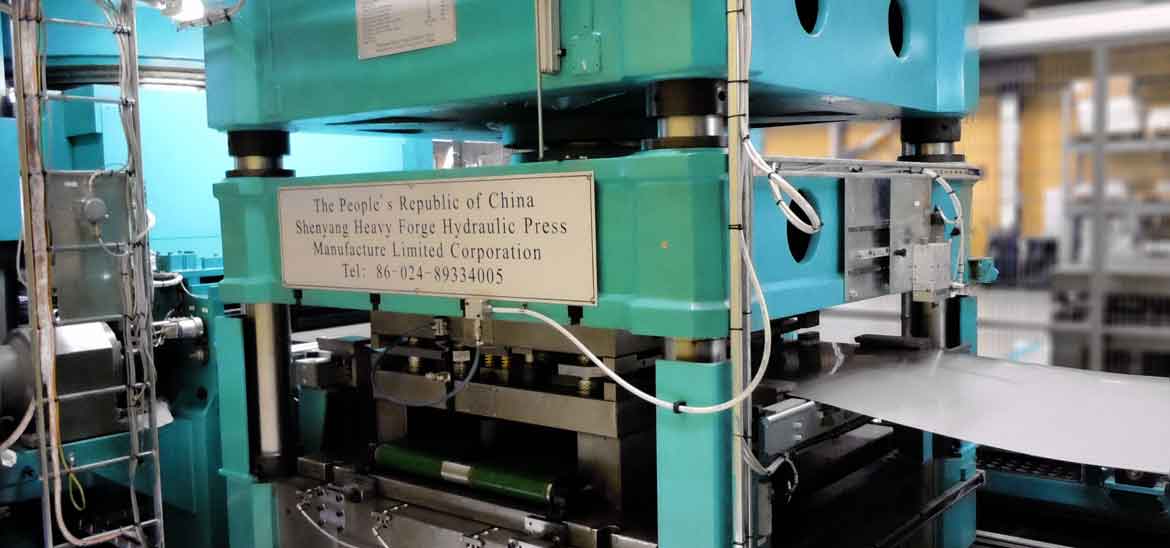

ماشین های پرس نقش بسزایی در صنعت تولید ورق دارند. آنها همچنین به عنوان پرسهای شکلدهی یا مکانیکی شناخته میشوند. بسیاری از تولیدات صنعتی در گرو کاری است که این ماشین آلات انجام میدهند. از این ماشین آلات برای عملیات شکلدهی، سوراخکاری، خم کردن و ساخت صفحات فلزی در صنعت استفاده میشود. در صورتی که که ماشین آلات پرس به درستی کار نکنند یا فعالیت آنها متوقف شود، بخش مهمی از فرآیند تولید در کارخانه با مشکل مواجه میگردد. بنابراین توجه به موضوع تعمیر و نگهداری ماشین آلات پرس بسیار حائز اهمیت میشود.

ماشین آلات پرس

دستگاه پرس از یک سازه و پایه تشکیل شده است که به ترتیب بر روی رام یا سینه پرس و میزکار قرار دارد. دستگاه از طریق یک نیروی بیرونی پانچ را به حرکت در میآورد و به صفحه فلزی فشار وارد میکند. ماشین های پرس مختلف از طریق مکانیسمهای دینامیکی متفاوتی کار میکنند و ساختار آنها ممکن است شامل پرسهای فریم C و پرسهای پیچ باشند.

دستگاه پرس را میتوان نوعی ماشینابزار درنظر گرفت. این ماشین ابزار، امکان انتقال نیرو را در طول یک ضربه یا مسافت فراهم میکند. یکی از مهمترین مصارف صنعتی این تجهیز، عملیات آهنگری فلزات است.

سیستم محرک ماشین آلات پرس

سیستم محرک ماشین پرس یکی از اجزای حیاتی عملکرد دستگاه است. در دستگاه پرس هیدرولیک، حرکت رام توسط سیلندر هیدرولیک و میله پیستون که معمولاً در دو طرف دستگاه پرس قرار دارند، هدایت میگردد. سیستم هیدرولیک قادر است بارهای زیاد و ضربات طولانی و مداومی را تحمل کند.

از سوی دیگر، سیستم محرک مکانیکی از اجزایی مانند میللنگ، چرخ لنگر (فلایویل) خارج از مرکز و مفصلبند تشکیل شده است. با چرخش چرخ لنگر، میل لنگ برای به حرکت درآوردن رام متصل به آن آماده میشود و نیروی محرکه مکانیکی قوی را برای فرآیندهایی نظیر خالی کردن و مهرزنی فراهم میکند.

نیروی محرکه برخی از ماشین آلات پرس توسط هوای فشرده تامین میشود. نیرو با حرکت هوای فشرده ایجاد میگردد و باعث به حرکت درآوردن رام میشود.

انواع ماشین آلات پرس

ماشین آلات پرس را میتوان به کمک استانداردهای مختلفی از جمله نیروی محرکه (هیدرولیک، پنوماتیک و …) و نیز نوع عملیات (نظیر آهنگری، پانچ) طبقه بندی نمود. از رایجترین انواع ماشین آلات پرس میتوان به موارد زیر اشاره نمود:

ماشین پرس دستی

دستگاه پرس دستی توسط اپراتور و به کمک نیروی دست کار میکند و از طریق یک دسته به دستگاه فشار وارد مینماید. پس از چرخاندن دسته، رام یا سینه پرس دستگاه، به سمت بالا و پایین حرکت نموده و نیرویی را از طریق اهرم ایجاد میکند. با حرکت اهرم، پانچ به صورت خطی به حرکت در میآید. از این طریق، سیلندر هیدرولیک فشار بالایی ایجاد میکند و به آرامی تمام اجزای فرآیند پانچ و قالب قطعه کار را به حرکت وا میدارد.

از دستگاه پرس دست، میتوان برای خم کردن، خالی کردن و پانچ کردن استفاده نمود. ساختار کلی این دستگاه بسیار ساده است. اجزای این نوع پرس شامل قاب C شکل، پانچ، قالب، دسته و ریل راهنما میباشد. در این ماشین پرس، هر چه دهانه قاب C شکل بزرگتر باشد، تغذیه صفحات فلزی بهتر انجام میشود.

ماشین پرس هیدرولیکی

دستگاه پرس هیدرولیکی، رام را از طریق اجزای سیستم هیدرولیک به حرکت در میآورد و معمولاً سیلندر روغن در قسمت بالایی دستگاه قرار دارد. سرعت رام در این تجهیز توسط جریان مدار هیدرولیک و مقدار روغن سیستم تعیین میشود.

این دستگاه میتواند با نصب پانچها و قالبهای مختلف کار کند. برای اطمینان از ایمنی اپراتور، ماشین پرس هیدرولیکی مجهز به دستگاه سنجش و سوئیچهای ایمنی است.

ماشین پرس مکانیکی

دستگاه پرس مکانیکی به کمک موتور انرژی رام را تامین میکند. در مقایسه با دستگاه پرس هیدرولیکی، این تجهیز سرعت بیشتری دارد و برای مهرزنی بسیار مناسب است. آنها با اعمال فشار سریع و مکرر در یک استورک یا ستون محدود، مشخص میشوند. با این حال، استورک دستگاه پرس مکانیکی ناپایدار است، زیرا نیرو در سرعتهای مختلفی اعمال میشود و آن را برای تولید قطعات پیچیده نامناسب میکند.

در حال حاضر ظرفیت پرس دستگاههای پرس مکانیکی میتواند به 12 هزار تن برسد. این تجهیزات عملیات سریع و قابل تکرار را به خوبی انجام میدهند و باعث میشوند هزینههای تولید انبوه بسیار کاهش یابد.

ماشین پرس پنوماتیک

دستگاه پرس پنوماتیک از گاز فشرده تغذیه میکند و برای افزایش فشار در سیلندر، فشرده و منبسط میگردد. فشار در ماشین پرس پنوماتیک در مسیر ضربه ثابت است و نیازی به تنظیم فشار نیست. سرعت این تجهیز زیاد است و میتواند چندین چرخه را به سرعت انجام دهد.

حداکثر نیروی دستگاه پنوماتیک بر اساس دیافراگم سیلندر و فشار کاری تنظیم شده، تعیین میگردد. در حین استفاده، ماشین پرس پنوماتیک باید فشار عملیاتی را حفظ نماید. در غیر این صورت، ضربه پرس متناوب خواهد بود که برای نظارت بر فرآیند به هیچ وجه مساعد نیست.

در دستگاه پرس پنوماتیک، برای جلوگیری از خرابی سیستم تامین هوا، چک ولوهای پنوماتیک و دستگاههای قفل شفت برای اطمینان از دقت ضربه و ایمنی اپراتور مورد نیاز است. دستگاه پرس پنوماتیک برای برش، خم کردن، پانچ کردن و اکستروژن مناسب است.

ماشین پرس پانچ

اساس کار این تجهیز بسیار ساده است. برای پانچ کردن قطعات کار در کار با ورق فلزی به کار میرود و میتوان از آن برای سوراخکاری و تولید ورق فلز استفاده نمود. فناوری شکل دهی پرس پانچ شامل پر کردن، پانچ کردن، سوراخکاری و خم کردن است.

یک ماشین پرس پانچ دارای پانچ و قالب در اندازه و شکلهای مختلف است. در حین پردازش، صفحه زیر پانچ قرار میگیرد و فشار دستگاه باعث میشود که پانچ به سمت پایین حرکت کند. قاب دستگاه پرس پانچ در دو نوع C و H شکل است. قاب C، رام را از طریق سیلندر هیدرولیک به کار میاندازد تا پانچ کار کند. قاب C شکل فضای کمتری به نسبت نوع H شکل اشغال میکند و برای استفاده بسیار انعطاف پذیر است.

ماشین پرس استمپینگ

یکی از انواع رایج ماشین آلات پرس است. پرسهای استمپینگ مشابه پرسهای پانچ هستند اما در قیاس با آنها نمیتوانند سوراخهای تمیز و کاملی ایجاد نمایند. ماشین آلات پرس استمپینگ به سادگی قطعه کار را تغییر شکل میدهند تا شکل قالبی را که به آن فشرده میشوند، به خود بگیرند.

قطعه کار بر روی صفحه محکمکننده پرس استمپینگ ثابت میشود. در این مرحله بین ابزار پرس و قالب قرار میگیرد. این تجهیز ابزار را روی قطعه کار فشار میدهد و در نتیجه قطعه کار را مجبور مینماید تا به شکل قالب زیرین خود در بیاید.

تعمیر و نگهداری ماشین آلات پرس هیدرولیکی

انجام تعمیر و نگهداری ماشین آلات پرس هیدرولیکی به صورت منظم، هزینههای غیر ضروری را کاهش و بهره وری آنها را افزایش میدهد. این امر خرابیهای ناگهانی و زمان توقف تولید را کاهش میدهد. پرسنل نگهداشت باید به طور منظم از نظر سایش، آسیب و روانکاری وضعیت تجهیز را بررسی نمایند. باید در نظر داشت که بسته به طراحی و نوع سیستم پرس باید اقدامات متفاوتی انجام داد.

ماشین آلات پرس هیدرولیکی ممکن است با خرابیهای مختلفی مواجه شوند. برخی از این مشکلات نظیر نشتی درزگیر روغن پیستون، روغنکاری بیش از حد و عدم حفظ فشار پرس میباشد. در صورتی که نشتی درزگیر پیستون اتقاق افتاد، لازم است مخزن روغن کنترل شود. همچنین امکان دارد که آببند پیستون فرسوده و یا آسیب دیده باشد.

هنگام مشاهده روغن بیش از حد در دستگاه پرس باید وضعیت افزودنیهای روانکار چک شود. همچنین در صورتی که پرس فشار را نگه نمیداشت، باید توپک آن را کنترل کرد. ممکن است به علت آلودگی به درستی کار نکند. علاوه بر این اگر وضعیت آببند پیستون مناسب نباشد نیز پرس نمیتواند فشار را حفظ نماید. برای جلوگیری از مشکلاتی نظیر موارد مذکور لازم است اقدامات پیشگیرانهای را در برنامه تعمیر و نگهداری پرسهای هیدرولیکی گنجاند. برخی از این اقدامات در ادامه مورد اشاره قرار میگیرد.

– اطراف دستگاه از نظر نشتی روغن و پیچ و مهره شل در اطراف ابزار بررسی شود. اطمینان حاصل گردد که همه پیچها محکم و اطراف محل کار تمیز باشد.

– در بازدیدهای دورهای، سطح روغن بررسی گردد تا از حد استاندارد تجاوز ننماید.

– روغنکاری روی صفحات گریس بررسی گردد. توجه شود که صفحه زیاد چرب نگردد زیرا این کار باعث جمع شدن کثیفی شده و سایش زودرس بلبرینگها را به همراه دارد.

– در بازرسیهای دورهای، دمای روغن اندازهگیری شود. هنگامی که پرس به دمای کارکرد عادی خود میرسد باید حدود 49 درجه سانتی گراد باشد.

– میزان رطوبت رام یا سینه پرس کنترل شود. نباید این میزان به حدی رسد که روغن چکه نماید.

– رام ممکن است به دلیل ساییدگی صفحه از مرکز خارج شده باشد. این مورد کنترل گردد. هر زمان صفحه تاب خورده بود، موقعیت رام بررسی و دوباره تنظیم شود.

– در بازدیدهای دورهای، هواگیری پرس هیدرولیک باید به درستی انجام پذیرد.

– فاصله معمولی در حال اجرا برای لنتهای صفحه یا پدهای سایش تقریباً 3 هزارم اینج تا 5 هزارم در هر گوشه است. در صورت عدم تنظیم صحیح لولههای صفحه، ممکن است به رام اصلی و بوش سیلندر آسیب وارد شود. از این رو، در بازدیدهای روزانه کنترل این موضوع گنجانده شود.

تعمیر و نگهداری ماشین پرس مکانیکی

یک دستگاه پرس مکانیکی ممکن است با خرابیهایی نظیر شکستگی کلاچها، پارگی تسمه و سیمپیچهای مغناطیسی مواجه گردد. برای پیشگیری از وقوع چنین خرابیهایی باید اقداماتی را به صورت زمانبندی شده برای بررسی اجزای مختلف دستگاه انجام داد. از این رو پیشنهاد میگردد موارد مورد اشاره ذیل در برنامه تعمیر و نگهداری ماشین پرس مکانیکی قرار گیرد.

– وضعیت روانکاری پرسهای مکانیکی بسیار اهمیت دارد. پیوسته کیفیت و سطح روانکار در نقاطی نظیر میل ترمز و صفحات کلاچ بررسی شود.

– چراغ پاور، دکمه اضطراری و وضعیت هوا در بازرسیها بررسی گردد.

– شیر مغناطیسی کلاچ و رام کنترل شود.

– بررسی گردد که عملکرد قطع اضطراری به درستی عمل نماید.

– عملکرد صحیح محور خم شده در نقطه مرگ بالا مورد توجه قرار گیرد.

– بادامک از منظر شلی یا دررفتگی بررسی و در صورت نیاز تنظیم شود.

– بلوک کشویی و مکانیزم تنظیم در بازرسیها کنترل شوند.

– از وضعیت فیلترهای هوا نباید غافل شد. بی توجهی ممکن است به ایجاد خرابیهای جدی در دستگاه منجر شود.

– وضعیت جعبه بادامک، رله کنترل و دکمه عملگر و سوئیچها بررسی گردند. همچنین در بازرسیها نباید از کنترل سیمپیچ شیر مغناطیسی غافل شد.

هر دو ماه یک بار باید روغن دنده گیربکس، رزوه شاتون و بلوک کشویی تعویض گردد.

اطمینان حاصل شود که صفحات نشان دهنده به درستی کار نمایند و مقاومت عایقها بیش از 2 اهم باشد.

تعمیر و نگهداری ماشین پرس پنوماتیک

ماشین آلات پرس پنوماتیکی معمولاً به تعمیر و نگهداری کمی نیاز دارند. با این حال نباید از انجام اقدامات پیشگیرانه برای افزایش عمر و جلوگیری از توقف ناگهانی آنها غافل شد. بدین منظور باید اقدامات مورد اشاره زیر صورت پذیرد.

– شلنگ هوای فشرده و کوپلینگها به طور منظم از منظر فرسودگی و آسیب دیدگی بررسی گردند.

– وضعیت بریکر و روغن دستگاه باید به صورت منظم چک شود. در صورتی که نیاز به تعویض روغن وجود داشت، نباید آن را به تاخیر انداخت.

– بررسی گردد که اورینگها دچار آسیب دیدگی نشده باشند. همچنین عملکرد نگهدارنده ابزار در حالت باز و بسته بررسی شود.

– سایش چاک ابزار باید توسط گیج مخصوص کنترل شود. لقی بیش از حد آن منجر به افزایش ارتعاش دستگاه میگردد. اگر چاک با فرسودگی همراه بود بی درنگ تعویض شود.

– در دستگاه پرسی که بریکر آن مجهز به کاهنده ارتعاش است، عملکرد آن بررسی شود. دستهها باید آزادانه در جهت عمودی بالا و پایین شوند.

همچنین این قطعات نباید لقی رو به عقب داشته باشند.

– در صورتی که دستهها از نوع فنری هستند، نباید از بررسی فنرهای آن غافل شد.

بهبود برنامه تعمیر و نگهداری ماشین آلات پرس

برای اینکه پیاده سازی برنامه تعمیر و نگهداری ماشین آلات پرس اثربخش باشد و هزینههای مرتبط با آن بهینه گردد، لازم است استراتژی معینی را بسته به نوع و طراحی اجزای آنها اتخاذ نمود. راهبردهای مختلفی برای نگهداشت ماشین آلات پرس و سایر تجهیزات صنعتی طی سالیان اخیر به کمک پیشرفتهای تکنولوژیک پیش آمده نظیر اینترنت اشیا شکل گرفته است. در ادامه با برخی از این استراتژیها آشنا میشویم.

برای مدت طولانی استراتژی حاکم در امر نگهداری و تعمیرات ماشین آلات پرس، استراتژی اصلاحی بود. در این راهبرد برای تعمیر و نگهداری آنها تا زمان بروز خرابی اقدامی صورت نمیپذیرد. در این رویکرد مجموعه اقداماتی که صورت میگیرد تنها نقش درمان را داشته و سبب میگردد که توقفهای ناگهانی زیادی در خطوط تولید ایجاد گردد. همچنین بیشتر این اقدامات به واسطه واکنشی بودن به درستی انجام نمیپذیرند.

از سوی دیگر نگهداری پیشگیرانه، به دنبال جلوگیری از وقوع خرابیهای ناگهانی و افزایش طول عمر دستگاههای پرس میباشد. در این استراتژی مجموع اقداماتی در فواصل زمانی معین انجام میگیرد. در پیادهسازی این راهبرد لازم است اقدامات پیوسته نظارت شوند. چرا که در واقع در این نوع از راهبرد، براساس احتمال خرابی و وقوع عیب، مجموعه اقدامات تعریف میگردد. با اینکه این استراتژِی به کاهش دفعات و مدت توقف تولید منجر میشود اما به واسطه اینکه بر اساس آگاهی دقیق از وضعیت عملکرد تجهیز صورت نمیپذیرد، پیشبینی خرابیها را محدود میکند و همچنین منجر به افزایش هزینههای نگهداشت میشود. خرابی همه قطعات دستگاه پرس به زمان وابسته نیستند و تعویض منظم آنها اثربخش نخواهد بود.

تعمیر ونگهداری پیشگیرانه بهبود یافته شکل تکامل یافته استراتژی پیشین است. در این راهبرد علاوه بر مجموعه اقدامات زمانبندی شده، پایش وضعیت اجزا و مانیتورینگ انجام میگیرد. این استراتژی پیشبینی بسیاری از خرابیهای عمده دستگاه پرس را ممکن میسازد. اما باید در نظر داشت که لازم نیست برای همه اجزای دستگاه از این رویکرد بهره برد. برای بهینه کردن هزینههای تعمیر و نگهداری ماشین آلات پرس باید متناسب با وضعیت عملکردی هر یک از اجزا یکی از راهبردهای مورد اشاره مبنا قرار گیرد. همچنین به کارگیری یک نرم افزار پشتیبان تعمیر و نگهداری CMMS برای حصول اطمینان از انجام منظم اقدامات و ثبت دادههای مربوط به نگهداشت بسیار مفید است. لذا نباید این مهم را نادیده گرفت.

شرکت پمکو با یک دهه تجربه در زمینه مشاوره و اجرای پروژههای مدیریت و استقرار سیستمهای مدیریتی مدیریت داراییهای فیزیکی، امکان همراهی و همکاری با صنایع مختلف در زمینه نگهداری و تعمیرات انواع ماشین آلات پرس را فراهم آورده است. پرسنل اجرایی شرکت پمکو نه تنها در زمینه مهارتهای فنی، بلکه در حوزههای مرتبط با سیستمهای نگهداری و تعمیرات مبتنی بر نگرش مدیریت دارایی فیزیکی و خلق بیشترین ارزش از این داراییها، آموزش دیده و در پروژههای جاری این شرکت تجربه پیادهسازی کامل سیستم را بارها بدست آوردهاند.