ارزیابی قابلیت سرویس دهی FFS چیست؟

ارزیابی قابلیت سرویس دهی FFS به معنای ارزیابی دقیق عیوب و تخریبات موجود بر روی تجهیز با توجه به نوع، وسعت و محل تخریب و همچنین هندسه، خواص مکانیکی، بارهای اعمالی و… مربوط به تجهیز و متعاقباً بررسی مجدد توانایی تجهیز در حفظ یکپارچگی مکانیکی و گهگاه بدست آوردن عمر باقیمانده آن است.

گسترش عیب خطوط جوش و در پی آن نشت و وقوع انفجار در مخزن ضایعات نفتی پالایشگاه تهران نمونهای بسیار مناسب و عملی برای توصیف اهمیت ارزیابی قابلیت سرویس دهی بر روی مخازن تحت فشار و ذخیره میباشد.

تجهیزات تحت فشار در صنایع مختلف از جمله نفت، گاز، پتروشیمی و نیروگاهی در معرض بازه گوناگونی از مکانیزمهای تخریب حین بهره برداری و عیوب به جا مانده از مرحله ساخت هستند. این عیوب و تخریبات عموما بر اثر بارهای اعمالی، شرایط خورنده محیط و یا ترکیبی از هر دو علت با گذر زمان تشدید شده و گهگاه منجر به نشت مواد شیمیایی و آتش زا و عواقب بعدی میشوند.

مدیران و صاحبان صنایع به صورت روزمره در معرض این سوال مهم قرار دارند که چه تمهیداتی برای عیوب ایجاد شده میبایست در نظر گرفت. در مواجه با چنین سوالی سادهترین راه حل، انجام تعمیرات و برطرف نمودن عیب بدون توجه به ابعاد و شدت آن است. اما چنین راه حلی در عمل با مشکلات بیشماری از جمله محدودیت تامین مواد اولیه جهت تعمیرات، محدودیتهای عملیاتی و مشکلات ناشی از وقفه در تولید و… روبرو میشود. همچنین مشکل مهم دیگر این است که حتی در این راه حل نیز میباید معیاری برای حد تعمیرات در نظر گرفت. به عنوان مثال میبایست مشخص شود که چه مقدار کاهش ضخامت به تعمیر نیاز دارد.

راه حل دیگر مواجه با عیوب و تخریبات بر روی تجهیزات فرآیندی که مقبولیت فنی و بین المللی دارند، انجام ارزیابیهای قابلیت سرویس دهی FFS و تعیین بازه زمانی کاری ایمن یا بازنگری در شرایط کاری و عملیاتی (Re-Rating/Derating) و یا در نهایت انجام تعمیرات در صورت نیاز است.

همانگونه که پیشتر بیان شد، بازه گستردهای از عیوب و به ویژه عیوب حین بهرهبرداری بر روی تجهیزات تحت فشار اثر گذاشته و موجب تخریب آنها میشوند. این عیوب و تخریبات عموما از منظر وسعت، محل وقوع، سرعت پیشرفت (Degradation rate) و شکل ظاهری (Morphology of damage) در ارزیابیهای قابلیت سرویس دهی دارای اهمیت هستند.

علاوه بر خصوصیات تخریب که به آنها اشاره شد، عامل مهم دیگر در ارزیابیهای قابلیت سرویس دهی شرایط طراحی، ساخت و عملیاتی تجهیز مورد نظر است. از عوامل مهم طراحی میتوان به کد و استاندارد ساخت تجهیز، مقدار مجاز خوردگی (Corrosion allowance)، ماده ساخت (material of construction)، حداکثر فشار کاری مجاز (Maximum Allowable Working Pressure ,MAWP)، وجود یا عدم وجود عملیات حرارتی پس از جوشکاری (Post Weld Heat Treatment , PWHT) و… اشاره نمود. در خصوص عوامل موثر در مرحله ساخت میتوان به دقت فرآیندهای کنترل کیفی، چگونگی مواجه با گزارشات عدم تطابق (Non Conformance Report, NCR) و… اشاره نمود. از منظر شرایط عملیاتی پارامترهایی همچون حداکثر/حداقل دمای کاری، حداکثر فشار عملیاتی و تست فشار، وجود یا عدم وجود تنشهای حرارتی یا مکانیکی سیکلی، چگونگی پایش و مدیریت پارامترهای مهم بهره برداری موثر در یکپارچگی (IOW) و … اشاره نمود.

ارزیابی قابلیت سرویس دهی FFS چیست؟

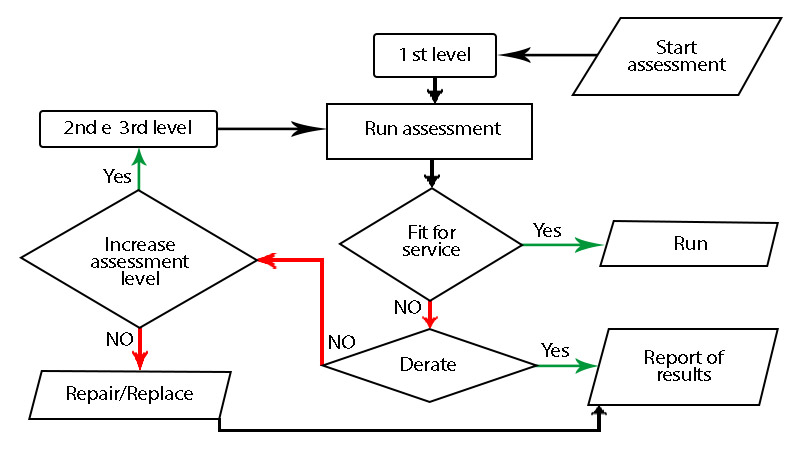

همانگونه که در بخش قبل توضیح داده شد، بهترین روش مواجه با عیوب و تخریبات حین بهره برداری و یا ساخت، انجام ارزیابیهای دقیق بر روی آنها و ارزیابی مجدد قابلیت تجهیز در حفظ یکپارچگی مکانیکی آنها است. از میان چندین استاندارد و دستورالعمل موجود، استاندارد API 579 به علت اعتبار موسسه، دربرگیری بسیاری از تخریبات (همچون کاهش ضخامت، ترک خوردگی، آسیبهای مکانیکی و…)، عدم محدودیت در نوع تجهیز یا ماده ساخت تجهیز و همچنین قابلیت ارائه عمر باقیمانده برای بسیاری از انواع تخریبات (بر خلاف استانداردهایی همچون ASME B31G, DNV RP F101) از مقبولیت و کارایی فراوانی در خصوص ارزیابیهای FFS برخوردار است و لذا در مطلب ارائه شده تمرکز بر تواناییهای این استاندارد میباشد. مطابق دستورالعمل کلی این استاندارد، ارزیابیهای قابلیت سرویس دهی در سه سطح قابل انجام هستند. درصورتیکه مطابق محاسبات انجام شده تجهیز قابلیت تحمل شرایط کاری را نداشته باشد آنگاه میتوان سطح ارزیابی را افزایش داد (ارزیابی با دقت بیشتر که البته عموما نیازمند جزییات و محاسبات بیشتر است)، شرایط عملیاتی تجهیز را تغییر داد (به عنوان مثال کاهش دما یا حداکثر فشار کاری) و یا اعمال تعمیرات و بازیابی خواص مکانیکی تجهیز را در دستور کار قرار داد. شکل زیر مراحل انجام ارزیابیهای قابلیت سرویس دهی FFS را بر اساس استاندارد API 579 نشان میدهد. هرچند در حالت کلی انجام این مراحل، عموما بخشهای تفکیک ناپذیر ارزیابیهای FFS بدون در نظر گرفتن دستورالعمل یا استاندارد آن نیز هستند.

برای انجام ارزیابی قابلیت سرویس دهی FFS مطابق این استاندارد و البته دستورالعملهای دیگر، میبایست به اطلاعات زیر دسترسی کامل داشت:

-

اطلاعات مربوط به مکانیزم تخریب

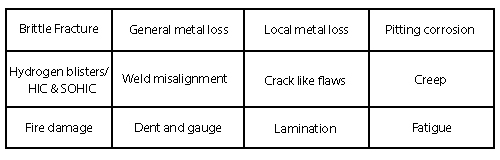

اولین قدم در جهت انجام ارزیابیهای FFS درک صحیح مکانیزم تخریب و مراجعه به قسمت مورد نظر در استاندارد است. مطابق نسخه 2021 این استاندارد، مکانیزم ها یا مورفولوژیهای تخریب زیر قابلیت ارزیابی توسط این استاندارد را دارد.

-

انجام بازرسی/ آزمایش و استخراج دادههای تخریب

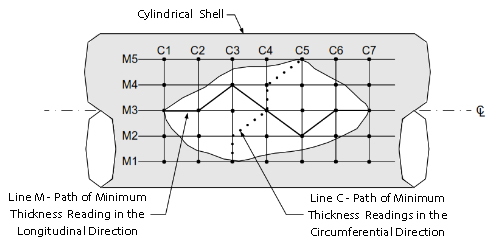

مطابق دستورالعملها و مراحل ارائه شده در هر بخش، اطلاعات مشخصی جهت انجام ارزیابی مورد نیاز وجود دارد. دقت و حجم مورد نیاز این دادهها عموما با افزایش سطح ارزیابی افزایش مییابد. به عنوان مثال، شکل زیر نحوه ثبت اطلاعات ضخامت سنجی جهت ارزیابی یک مخزن استوانهای را برای خوردگی عمومی نشان میدهد.

-

دسترسی به اطلاعات طراحی و بهره برداری

سومین دسته از اطلاعات مورد نیاز جهت انجام ارزیابی قابلیت سرویس دهی FFS اطلاعات طراحی همچون ماده ساخت، تنش تسلیم و استحکام نهایی شکست، چقرمگی شکست و… میباشد. نکته قابل توجه این است که این اطلاعات میباید بر اساس اسناد و گواهینامههای مواد ساخت و شرایط عملی ماده در دسترس باشد و در برخی موارد استفاده از اعداد موجود در استانداردها به جای اعداد واقعی و آزمایشگاهی ماده ساخت، راهگشای کار نخواهد بود. همچنین در دسترس بودن اطلاعات عملیاتی/ تعمیراتی همچون سابقه تعمیرات، انجام یا عدم انجام عملیات حرارتی بعد از جوشکاریهای تعمیراتی، حداکثر/حداقل دما و یا فشار کاری و مقایسه آن با مقادیری چون MAWP بدست آمده از محاسبات، جهت انجام DERATING در صورت نیاز شایان توجه میباشد.

استانداردهای انجام ارزیابیهای FFS کدامند؟

استانداردها و دستورالعملهای متفاوتی برای ارزیابیهای قابلیت سرویس دهی وجود دارد که در زیر به اختصار به هریک از آنها اشاره میشود.

-

استاندارد API 579

خصوصیت ویژه این استاندارد دربرگیری طیف گستردهای از مکانیزمهای تخریب، عدم محدودیت در متریال ساخت و همچنین نوع تجهیز و ارائه عمر باقیمانده برای بسیاری از مرفولوژیهای تخریب از جمله انواع خوردگی است. ارزیابیها در این استاندارد در سه سطح مقدماتی تا پیشرفته انجام میشوند. این سه سطح به اختصار به قرار زیر میباشند:

- سطح یک: این سطح برای استفاده بازرسان در سایت و تصمیم گیری سریع طراحی شده و به حداقل اطلاعات نیازمند است.

- سطح دو: این سطح برای مهندسان مجرب طراحی شده است، هرچند در آن کماکان محاسبات اطلاعات مورد نیاز ساده میباشد.

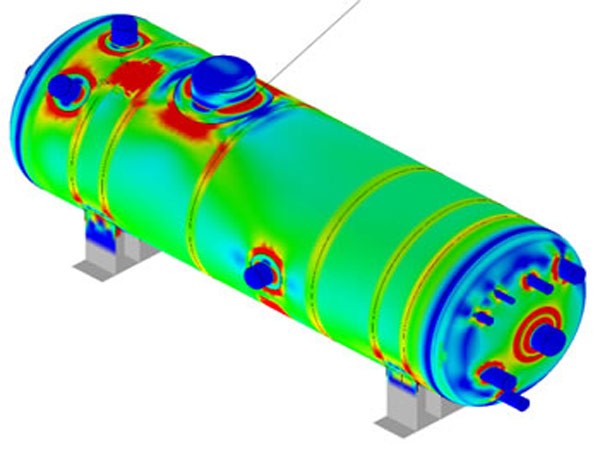

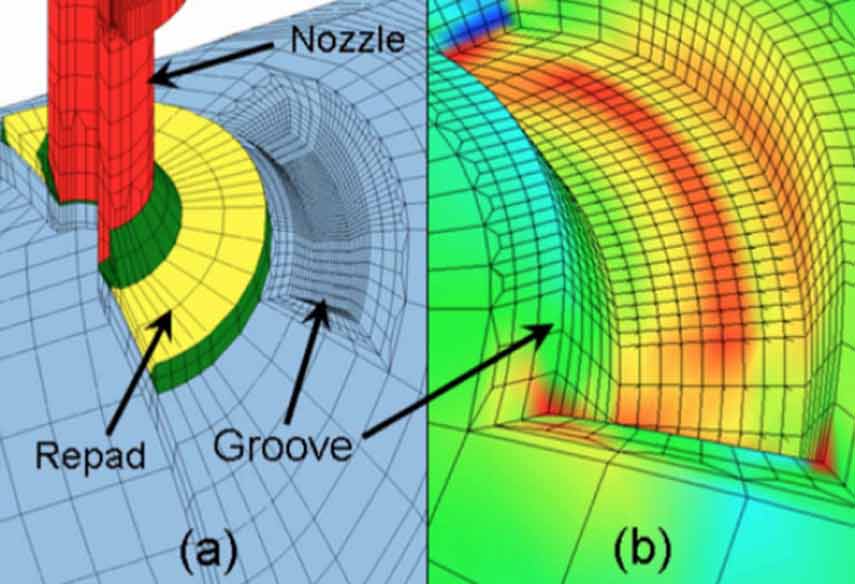

- سطح سه: این سطح برای متخصصان با سابقه کار و دانش گسترده در خصوص ارزیابیهای FFS طراحی شده است و نیازمند اطلاعات بسیار و آنالیزهای نرم افزاری و کامپیوتری میباشد.

در خصوص سطوح ارزیابی، در تمامی روشها ذکر این نکته حائز اهمیت است که سطوح پایینتر سخت گیرانهتر از سطوح بالاتر میباشند. بنابراین چنانچه عیبی در سطوح پایین قابل قبول و پذیرش شناخته شود، تجهیز بی تردید در دوره کاری مورد نظر کاربری ایمن دارد. چنانچه عیبی در سطوح پایین قابل قبول شناخته نشود، با افزایش سطح ارزیابی، سهولت ارزیابی و میزان محافظه کاری محاسبات همزمان کاهش یافته و لذا این احتمال وجود دارد که در سطح بالاتر همان عیب مورد تایید قرار گیرد.

-

استاندارد BS7910

این استاندارد جهت ارزیابی عیوب در سازههای فلزی و در بازه کاربری گستردهای، فراتر از نفت و گاز، طراحی شده است. از منظر مکانیزمها و مورفولوژیهای تخریب پوشش داده شده، میتوان گفت استاندارد BS7910 گستردگی استاندارد API 579 را ندارد، هرچند بازه نسبتا مناسبی از تخریبات را پوشش میدهد. همانند روش API در اینجا نیز محدودیتهای اندکی در خصوص متریال و تجهیزات وجود دارد. در حالت کلی ارزیابیهای شکست در این استاندارد در سه سطح انجام شده است که سطح اول سادهترین و در عین حال محافظهکارترین دستورالعمل ارزیابی را دارد و سطح 3 دقیقترین و واقعبینانهترین دستورالعملهای ارزیابی را در بر میگیرد. در مقایسه با استاندارد API میتوان گفت که استاندارد BS 7910 در هر سطح برای مهندسان و متخصصان با تجربه در حوزه FFS طراحی شده است.

-

استاندارد ASME B31.G

این استاندارد جهت ارزیابی خوردگی عمومی و موضعی خطوط لوله طراحی شده است. مطابق بخش Scope، این استاندارد قابلیت اعمال بر تمامی خطوط لوله و پایپینگ خطوط انتقال زیرمجموعه استانداردهای ASME B31 را دارا میباشد. از جمله محدودیتهای جدی این روش می توان به عدم دخالت سرعت خوردگی در محاسبات اشاره نمود. در این استاندارد، ارزیابی در چهار سطح 0 تا 3 و با ترتیب افزایش محاسبات و کاهش محافظه کاری آنها همراه میباشد.

-

استاندارد DNV RP F101

این استاندارد نیز برای ارزیابی خوردگی خطوط لوله ساخته شده از فولادهای کربنی طراحی شده است. مطابق استاندارد قبل، در این روش نیز اثر سرعت خوردگی در نظر گرفته نشده و میبایست تمهیداتی لحاظ گردد که خوردگیهای آتی متوقف گردند. روشهای بکار رفته در این متد به عنوان مرجع در بخشهای مربوطه در استاندارد BS7910 نیز استفاده شدهاند.

همانگونه که اجمالا بررسی شد، ارزیابی قابلیت سرویس دهی FFS مجموعه گستردهای از دانش فنی، نرم افزار و تجربیات عملیاتی و میدانی را مطالبه مینماید، به طوریکه در صورت فقدان یکی از این عوامل نتایج بدست آمده از این ارزیابیها به شدت در معرض تردید قرار خواهد گرفت.

شرکت پمکو با استفاده از شرکتهای همکار بین المللی، در اختیار داشتن مجموعه نرم افزاری بروز و کارا با قابلیت پوشش دهی بازه وسیعی از مدیریت داراییها و همچنین در اختیار داشتن نیروی انسانی متخصص در حوزههای مورد نیاز آماده ارائه خدمات به صاحبان صنایع مختلف در این خصوص میباشد.