گامهای مهم در بهینه سازی برنامه روانکاری

در این مقاله به 5 مرحله ساده بهینه سازی برنامه روانکاری اشاره خواهیم کرد. اما ابتدا به این سوالات پاسخ میدهیم که روانکاری چیست؟ روانکاری خوب به چه معناست و هزینه انجام ندادن صحیح آن چه است؟

ابتدا بیایید به تعریف روانکاری نگاهی بیندازیم:

روانکاری، فرآیند یا تکنیکی است در جهت کاهش اصطکاک یا سایش یک یا هر دو سطح مجاور هم که نسبت به یکدیگر حرکت دارند؛ به کمک مادهای در میان آنها که روانکار یا روانکننده نامیده میشود.

قابلیت اطمینان ماشینآلات تا حد زیادی به عملکرد روان کنندهها بستگی دارد و این عملکرد به نوبه خود به موارد زیر وابسته است:

- انتخاب روان کننده

- مقدار روان کننده

- میزان تمیزی روان کننده

- کاربرد روان کننده

دلایل رایج خرابیهای ماشین آلات، به واسطه عملیات روانکاری نامناسب:

- استفاده از روانکار نامناسب

- به کارگیری مقدار کمی از روانکار

- استفاده بیش از حد روانکار

- ترکیب چند روانکار

- آلودگی روانکار توسط اجسام خارجی یا آب

- قرارگیری روانکار در معرض گرما یا سرمای بیش از حد

هزینه روشهای روانکاری ضعیف

فرآیند روانکاری بر قابلیت اطمینان، عمر تجهیزات، هزینههای نگهداری و تعمیرات متعاقب آن و همچنین شاخص آماده به کاری تجهیزات تاثیر بسزایی دارد. روانکاری بخش بسیار کمی از بودجه نگهداری و تعمیرات را به خود اختصاص میدهد. با این حال شواهد صنعتی قابل توجهی وجود دارد که نشان میدهد، درصد بالایی از خرابیهای تجهیزات دوار به مدیریت ضعیف روانکارها برمیگردد. بطور مثال یافتههای حاصل از ممیزی هیدروکربنی مرکز فرآوری یک معدن مس که اخیراً انجام شده، نشان داده است که سیستم روانکاری ماشینآلات، چهارمین عامل بزرگ توقف فعالیت مرکز فرآوری است.

- به گفته یک شرکت بزرگ سازنده بلبرینگ، 54 درصد از خرابیهای بلبرینگ به روانکاری مربوط میشود!

- در مطالعهای که یکی از موسسات پیشرو در حوزه فناوری انجام داده است، تخمین زده شد که سالانه حدود 240 میلیارد دلار (در سراسر صنایع ایالات متحده آمریکا) به دلیل خرابی و تعمیرات تجهیزات تولیدی ناشی از روانکاری ضعیف، از دست میرود!

واضح است که شیوههای روانکاری ضعیف و نامناسب هزینههای قابل توجهی ایجاد میکند. بنابراین، برای بهینه سازی برنامه روانکاری خود چه فعالیتهایی میبایست انجام دهید؟

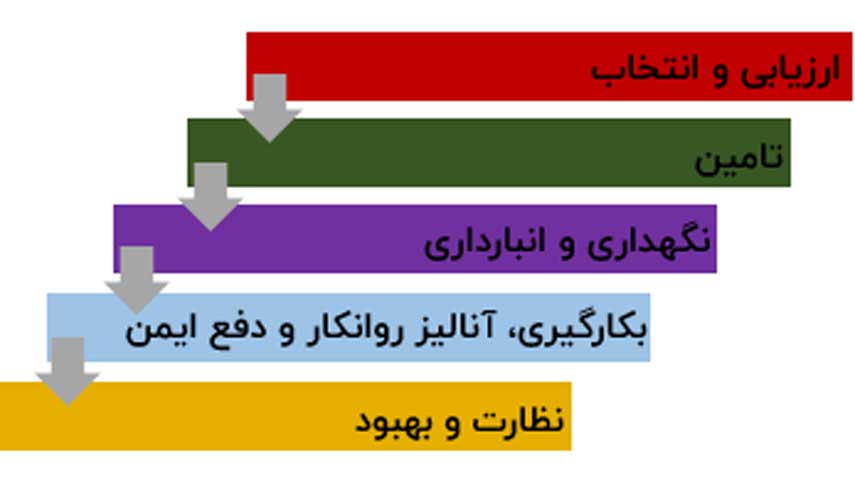

بهینه سازی برنامه روانکاری

گام اول: ارزیابی و انتخاب

با ایجاد حداقل الزامات شروع کنید. یک بررسی جامع روانکاری انجام دهید که به واسطه آن استراتژی مناسب انتخاب، خرید، ذخیرهسازی، توزیع و کاربرد آن تعیین خواهد شد.

این اطلاعات باید در قالب یک پایگاه داده که حاوی لیست کلیه تجهیزات، روانکارهایی که باید استفاده شوند و مقادیر مورد نیاز آنها، دفعات کاربرد و غیره است، در دسترس باشند. چنین ابزاری به شما این امکان را میدهد که تمامی روان کنندههای مورد استفاده خود را ارزیابی کنید. همچنین تعیین کنید که آیا میتوان تنوع روانکار را از نظر نوع و درجه به حداقل رساند یا خیر. از طرفی فرصتی برای انتخاب روانکار از همان تامین کنندگان (در صورت امکان) را فراهم میآورد. این پایگاه داده به بروزرسانی مداوم و منظم نیاز دارد تا اطمینان حاصل شود که همواره دقیق است.

به ندرت کارکنان نگهداری و تعمیرات فرصت این را مییابند که ورودی مناسب برای طراحی تجهیزات جدید یا اصلاحات را فراهم آورند. با این حال باید جنبههای زیر طی فرآیند طراحی لحاظ شود:

- قابلیت اطمینان: به طور مثال سطح مورد نیاز فیلتراسیون روغن و آببندی روغن، روانکاری خودکار در مقابل نوع دستی

- بهرهبرداری: به عنوان مثال نظارت و کنترل از راه دور بر عملکرد سیستم روانکاری

- قابلیت نگهداشت: به طور مثال مزایای نظارت بر سلامت روانکار از طریق گیجهای میدانی، نقاط نمونه برداری روغن، دسترسی آسان به نقاط روانکاری و سیستمهای دیگر روانکاری مرتبط با آیتمهای قابل نگهداری

انتخاب روانکار

اجزای ماشینآلات امروزی به گونهای طراحی شدهاند که تنها با نوع خاصی از روانکارها کار میکنند. بدیهی است که یک روانکار همه منظوره، همیشه مناسب نیست؛ صرف کمی زمان و تلاش برای انتخاب روانکار مناسب، احتمالاً در زمان و هزینه در آینده صرفهجویی خواهد کرد.

با تعداد زیادی متغیر، فرآیند انتخاب میتواند مشکلساز شود. لذا توصیههای زیر مفید خواهد بود:

- مراجعه به توصیهنامه OEM یا سازنده اصلی تجهیز

- دریافت مشاوره از یک متخصص (اغلب یک تامین کننده روانکار). توجه داشته باشید که انتخاب تامین کننده روانکاری به اندازه انتخاب یک روانکار مناسب اهمیت دارد.

گام دوم: تامین

در گام دوم بهینه سازی برنامه روانکاری خود، پس از آنکه الزامات روانکاری مشخص شد، از آنها به عنوان مشخصات عمومی خرید روانکار استفاده کنید. به سمتی حرکت نمایید که بتوانید روانکار مورد نیاز از یک نوع و مشخصات یکسان را از یک تامین کننده تهیه کنید.

در حالت ایدهآل این امر میتواند با درنظر گرفتن نکات ذیل محقق شود:

- هماهنگی و برنامهریزی برای جلسه بازدید از تجهیزات توسط نماینده تامین کننده منتخب با هدف ارائه توصیه

- یا میتوان از نمودارهای معادل (که در کتابچه راهنمای کاربر یا اینترنت موجود است) جهت یافتن جایگزین مناسب برای توصیههای OEM استفاده کرد.

نکته: هنگام استفاده از نمودارهای هم ارزی، اطمینان حاصل کنید که روان کننده جایگزین تمام خواص مورد نیاز را دارد.

مزایای استانداردسازی بسیار زیاد است و شامل موارد زیر میباشد:

- صرفهجویی در هزینههای حمل و نقل

- کاهش خطر آلودگی فراگیر

- تسهیل مدیریت فرآیند تهیه و ذخیرهسازی روانکارها

گام سوم: نگهداری، انبارداری و جابجایی

شیوههای نامناسب نگهداری و انبارداری میتواند خرابی و آلودگی محصولات را به همراه داشته باشد؛ این نیز به نوبه خود منجر به کاهش اثربخشی و ایجاد ضایعات میشود. در برخی موارد این اتفاق سبب آسیب به ماشین آلات و افزایش هزینههای نگهداری و تعمیرات میگردد؛ این مشکلات ممکن است به دلایل زیر اتفاق بیفتند:

- خرابی ظرف

- آلودگی ناشی از آب باران، آب دریا یا چگالش

- تجهیزات توزیع آلوده یا کثیف

- قرار گرفتن در معرض گرد و غبار و خاک

- ترکیب کردن روانکار چند برند یا نوع

- قرار گرفتن در معرض گرما یا سرمای بیش از حد

- محصولاتی که عمر مفید آنها گذشته است

برخی از شیوههای ابتدایی را میتوان با هزینه اندک یا بدون هزینه جهت به حداقل رساندن این مشکلات، اجرا کرد. در ادامه برخی از اقدامات خوبی که باید در محل کار خود اجرا کنید آورده شده است:

ذخیره سازی

از روش 5S برای ذخیره سازی روانکارها استفاده نمایید. 5S شامل:

- طبقه بندی

- مرتب کردن

- درخشندگی (shine)

- استانداردسازی

- فرهنگسازی و پایداری

- از تکنیکهای مدیریت بصری نظیر برچسب زدن ظروف برای جلوگیری از سردرگمی، کدگذاری رنگی ظروف ذخیرهسازی و خطوط روانکاری استفاده نمایید.

- در صورت امکان، روان کنندهها را در محلی سرپوشیده نگهداری نمایید تا از آنها در برابر اثرات آب و هوا محافظت کنید.

- اگر لازم است روانکارها در فضای باز نگهداری شود، میتوان اقدامات احتیاطی خاصی را انجام داد تا اثرات آب و هوا به حداقل برسد:

- روی محل نگهداری را با پوشش پارچه پلاستیکی بپوشانید.

- بشکهها را روی بلوکهایی که از سطح زمین فاصله دارد، قرار داهید تا دربرابر رطوبت محافظت شوند.

- اجازه ندهید آب بالای ظروف جمع شود.

- بشکهها را بر روی کنارههایشان در حالت تقریبا افقی ذخیره کنید.

- بعضی روانکارها تاریخ مصرف دارند و گذر زمان بر قابلیت استفاده از آنها اثر میگذارد. در این موارد تکنیک انبارداری FIFO میتواند باعث استفاده بهینه از موجودی روانکار شود.

- بشکهها و سطلها را تنها با استفاده از بالابر مناسب جابجا کنید تا از آسیب، ریزش و ریختن آنها جلوگیری شود.

- بشکهها باید تنها در شرایط تمیز، پر شوند.

جابجایی

- پمپها، قیفها، قوطیهای روغن، شیلنگها، پمپهای گریس و سایر تجهیزات استفاده کننده از روانکار باید تمیز نگهداشته شوند. همچنین آنها را باید در یک کابینت با سیستم تهویه نگهداری کرد. در صورتی که این امکان فراهم نبود حتما در زمانهایی که استفاده نمیشوند، پوشیده شوند.

- برای جلوگیری از انتقال آلودگی از یک تجهیز به تجهیز دیگر، تجهیزات تزریق روانکار باید براساس نوع آن با رنگ یا شکل برچسب گذاری اختصاصی شوند. همچنین کدگذاری بر اساس رنگ یا شکل مشابه را بروی نقاط تزریق روانکار در تجهیزات در نظر بگیرید. میتوانید سیستمهای اتصال سریع پمپ به محل تزریق را در جهت جلوگیری از اتصال فیزیکی نادرست نصب نمایید.

- هنگام اضافه کردن روغن به تجهیزات، اطمینان حاصل کنید که آلودگی و ذرات آلاینده به سیستم اضافه نشود. همیشه بالای مخزن و اطراف درپوش پرکننده را پیش از برداشتن تمیز نمایید و مطمئن شوید که همه اتصالات عاری از آلودگی و رطوبت است.

نظافت و آراستگی

- حذف آلایندههایی نظیر آب کثیف و لجن که در مجاورت سیستم روانکاری و محل ذخیرهسازی قرار دارند.

- نقاط اتصال معیوب را که میتواند اجازه ورود مستقیم آلودگی به روانکار بدهد را تعمیر یا تعویض نمایید.

- نشتیهای روانکاری را برطرف نمایید.

- اطمینان حاصل کنید که تمام نقاط بازرسی در بخارکشها، نقاط بازدید و گیجهای چشمی در دسترس و خوانا هستند.

- مرتبا وضعیت کارکرد بخارکشها را بررسی نمایید. تجهیز مذکور آلایندهها را از سیستم روانکاری حذف مینماید. در صورت نیاز به تعویض، رنگ آن تغییر میکند.

- برای جلوگیری از آلودگی پمپ گریس، کارتریجهای گریس را به کار بگیرید.

- به تیم نگهداری و تعمیرات، اهمیت تمیزی روانکار را آموزش دهید.

گام چهارم: به کارگیری، تجزیه و تحلیل و دفع ایمن

هنگامی که صحبت از روانکارها میشود، باید اقدامات مبتنی بر قابلیت اطمینان به کار گرفته شوند؛ به عنوان مثال به منظور اطمینان از اینکه:

- برای اینکه حجم مناسب از روانکار مناسب در تناوب مناسب اضافه شود؛ آن هم:

- در بهترین یا حداقل فواصل سالم

برای تعیین حجم مناسب، ما به شما پیشنهاد میکنیم:

- توصیههای OEM را دنبال کنید. با این حال هر محیط عملیاتی منحصر به فرد میتواند به روش روانکاری منحصر به فردی نیاز داشته باشد که با دستورالعملهای سازنده متفاوت است.

- برای پرکردن مجدد روغن و فاصله زمانی آن از درگاه مخازن روغن یا روش دیگری برای قضاوت در مورد حجم روغن استفاده نمایید.

- برای روغن کاری روشی را جهت محاسبه میزان پر کردن مجدد، به کار بگیرید. بدین جهت معمولا معادلات توصیه شده توسط SKF و Kluber مورد استفاده قرار میگیرد. برای تعیین فرکانس بهینه از گیریسکاری اولتراسونیک درکنار موارد فوقالذکر استفاده نمایید.

برای تعیین فاصله زمانی مناسب برای روانکاری مجدد:

با توصیههای OEM شروع نمایید و با استفاده از تکنیکهای نظارت بر شرایط، بازه زمانی را بهینه کنید.

- آنالیز ارتعاش

- آنالیز انتشار صوت

- آنالیز ترموگرافی

- آنالیز روغن و گریس

عامل موثر دیگر بر کاربرد بهینه روانکارها، بکارگیری سیستم مدیریت کار نگهداری و تعمیرات است.

توصیههای کلیدی برای تحقق این مهم عبارتند از:

- اطمینان حاصل کنید که تمام وظایف روانکاری در سیستم مدیریت نگهداری و تعمیرات رایانهای (CMMS) ثبت شده باشد.

- آموزش آگاهی از روانکاری را برای کارکنان فراهم نمایید.

- اطمینان حاصل کنید که وظایف روانکاری در برگههای خدمات نگهداری و تعمیرات در توالی درست قرار دارند.

- برنامه زمانبندی روانکاری را در سرتاسر کارگاه به صورت دیواری قرار دهید.

آنالیز

آنالیز منظم روغن اجازه میدهد تا استاندار تمیزی/آلودگی تنظیم و اندازهگیری شود. علاوه بر آزمایش وضعیت روغن در حال سرویس، آنالیز روغن در بدو ورود و پیش از بکارگیری در سیستم جهت ارائه نشانهای از کیفیت ذخیرهسازی و رسیدگی، ارزشمند است. همچنین میتوان قبل و بعد از فیلتر، نمونههایی برای سنجش کیفیت فیلتراسیون برداشت.

برخی از بایدها و نبایدهایی که اغلب نادیده گرفته میشوند و میتوانند زمینهای برای بهبود باشند، عبارتند از:

- هنگامی که تجهیزات در حال کار هستند، عمل نمونه گیری را انجام دهید. از سیستم «سرد» نمونه یرداری نکنید.

- از بالادست فیلترها و پایین دست اجزای تجهیز نمونه برداری کنید.

- از تجهیزات نمونه گیری کثیف یا مستعمل استفاده نکنید.

- مطمئن شوید که نمونهها در فواصل زمانی مناسب گرفته میشوند؛ این میتواند به صورت ماهانه، سه ماهه یا بعد از میزان معینی ساعت کار باشد. وجود تجهیزات آنالیز روغن در محل، به کاربر این اجازه را میدهد که با توسعه روندها، فواصل زمانی را به صورت ایمن مدیریت کند و افزایش دهد.

- نمونهها را فوراً به آزمایشگاه آنالیز روغن ارسال نمایید. ارسال نمونهها را بیش از 24 ساعت به تعویق نیندازید.

دفع

بهترین روش برای دفع روغنهای زائد این است که روانکارهای مصرف شده هرگز وارد محیط زیست نشوند. قبل از توسعه فرآیند دفع، قوانین ملی و ایالتی فعلی و الزامات مربوط به حذف و دفع زباله (به ویژه معیارهای زیست محیطی) را به طور کامل بررسی کنید. موارد فوق برخی از زمینههای عملی را که باید در فرآیند دفع در نظر گرفته شود، فهرست میکند:

- برای جلوگیر از سردرگمی، همه ظروف زباله را به وضوح برچسب بزنید.

- ظروف زباله باید اندازه کافی برای نگهداری روغن تخلیه شده سیستم داشته باشند.

- تعداد جابه جایی بین ظروف و مکانها را به حداقل برسانید. بیشترین خطر نشت در طول فرآیند نقل و انتقال است.

- از روانکارهای گیاهی یا زیست تخریب پذیر برای تجهیزاتی که به روانکار تخصصی نیاز ندارد، استفاده نمایید.

- نصب فیلترهای متحرک، فرآیند حذف روغن را آسان میکند.

- اگر قرار است حجم زیادی زباله برای مدت طولانی در یک مکان ذخیره شود، توصیه میشود که پروتکل مهار نشت در محل، به کار گرفته شود.

- بازیافت روغنهای زائد باید یک روش معمول باشد.

گام پنجم: نظارت و بهبود

اهداف این مرحله از فرآیند بهینه سازی برنامه روانکاری عبارت است از:

- نظارت بر اثربخشی برنامه روانکاری. این هدف را میتوان با بررسی/ممیزی معمول روانکاری انجام داد.

- شناسایی و رسیدگی به هر مسئلهای که ممکن است از فرآیند نظارت ایجاد شود.

فاکتور مهم دیگری که در اینجا باید لحاظ شود، فرهنگ نگهداری و تعمیرات در سازمان است. برای اینکه فرآیند بهینه سازی برنامه روانکاری شما به درستی کار کند، لازم است فرهنگ کنترل آلودگی در بین نیروی کار عمومی ترویج داده شود. فرهنگ، رفتار را هدایت میکند و به نوبه خود بر کیفیت کار موثر است. تغییر رفتار با استفاده مناسب از معیار عملکرد و ترکیب آن با فرآیند مدیریت عملکرد موثر و سیستم پاداش میسر میشود؛ برای ارتقاء فرهنگ، رهبری قوی نیز ضروری است.

فروش ارزش بهترین تجارب در بهینه سازی برنامه روانکاری

به عنوان متخصصان قابلیت اطمینان نگهداری و تعمیرات متقاعد شدهایم که مزایای روشهای روانکاری بهبود یافته میتواند ارزش قابل توجهی برای سازمانهای تجهیزمحور ایجاد کند. برای اینکه پیشنهاد بهبود شما به طور منطقی نشان داده شود، چند عنصر حیاتی وجود دارد که باید در نظر بگیرید:

اول باید یک مورد تجاری معتبر وجود داشته باشد. پیشنهاد باید ارزش تجاری واقعی را نشان دهد؛ این بدان معناست که ما باید بتوانیم هزینهها، مزایا و خطرات مرتبط با پیشنهاد شما را برآورد و بیان نماییم.

دوماٌ، ما باید بتوانیم مورد تجاری خود را به طور واضح و مختصر بیان کنیم.