سیستم مدیریت یکپارچه خطوط لوله PIMS چیست؟

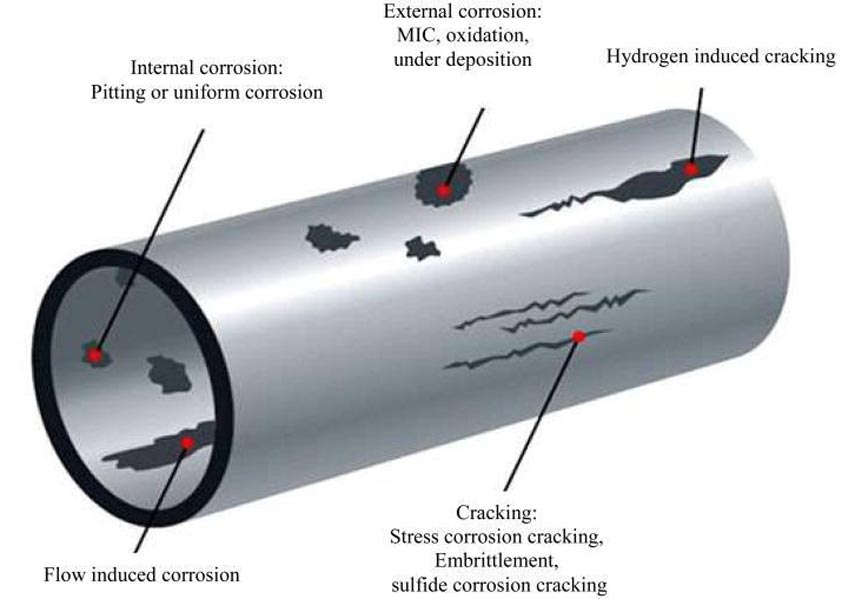

خطوط لوله برای صنایع بالادستی نفت و گاز اهمیت وافری دارند. محصول نهایی از طریق این خطوط حیاتی است که به دست مشتریان میرسد. در این میان دو موضوع اهمیتی شایان دارند: اول، استانداردهای کیفی محصول که مشتری تعیین میکند، و دوم یکپارچگی مکانیکی خطوط لوله که جلوی هر نوع خرابی را میگیرد. برحسب شرایط عملیاتی و اجرایی، خطوط لوله در معرض طیف گستردهای از انواع تخریبات و خطرات قرار دارند، بنابراین مقابله و کنترل این طیف گسترده از خطرات نیازمند برنامهریزی و مدیریت جامع و فراگیر است.

مدیریت یکپارچه خطوط لوله PIMS و اهمیت آن

جهت برنامهریزی و اجرای موثر مدیریت یکپارچه خطوط لوله PIMS و کنترل و تضمین بهرهبرداری ایمن و پایدار از این خطوط که جز لاینفکی از زندگی روزمره در قالب تامین مواد و به ویژه انرژی هستند، میباید در مرحله نخست دید جامعی نسبت به انواع تهدیدات و خطرات مرتبط با خطوط لوله داشت. به طور کلی مطابق راهنماییهای ارائه شده در بسیاری از استانداردهای مرتبط همانند ASME B31.8 S این خطرات به قرار زیر تقسیم بندی میشوند:

خطرات وابسته به زمان Time-dependent Threads

همانگونه که از عنوان آن پیداست، شدت این خطرات وابسته به زمان و یا به عبارت بهتر عمر تجهیز است. این خطرات مطابق استاندارد مطرح شده به دستههای زیر تقسیم بندی می شوند:

- خوردگی خارجی

- خوردگی داخلی

- خوردگی تنشی

خطرات مقیم Resident Threads

خطرات مقیم آن دسته از عیوب یا مشکلاتی را در بر گرفته که ناشی از ساخت و یا نصب لوله بوده و هیچگونه ارتباطی با عوامل بعدی همانند چگونگی بهرهبرداری و یا نگهداری خطوط ندارد. این عیوب به دستههای زیر تقسیمبندی میشوند.

- عیوب ناشی از ساخت لوله مانند درز جوش معیوب، لوله معیوب

- عیوب ناشی از نصب نامناسب مانند عیوب جوشها، عیوب مونتاژ نامناسب

- عیوب تجهیزات مانند گسکت (واشر)، سیستمهای کنترل و تخلیه (Control/Relief)

خطرات مستقل از زمان Time-independent Threads

این دسته از خطرات عموما ناشی از عوامل بیرونی و عملیاتی خط لوله بوده اما برخلاف دسته اول مستقل از عمر تجهیز هستند. این خطرات را میتوان به دستههای زیر تقسیمبندی نمود:

- خطرات ناشی از عوامل شخص ثالث Third Party Threads همانند حفاریهای شرکتها بر روی خطوط و ایجاد تخریب، عملیات خرابکارانه و غیره

- خطرات ناشی از دستورالعملهای نامناسب بهرهبرداری

- خطرات ناشی از عوامل آب و هوایی و محیطی مانند رعد و برق، طوفان، زلزله و غیره

با شناخت دقیق این خطرات و ارزیابی شدت وقوع و پیامد وقوع آنها و همچنین برنامهریزی مناسب، میتوان از بهرهبرداری ایمن و پایدار خطوط اطمینان حاصل نمود.

مراحل اجرای مدیریت یکپارچه خطوط لوله PIMS

همانند روشهای مشابه در ارزیابی یکپارچگی تجهیزات، در خصوص اجرای یکپارچگی خطوط لوله نیز مراحل مشابهی انجام میشود. این موارد به قرار زیر است:

جمع آوری دادهها و اطلاعات مرتبط

در این مرحله میبایست کلیه اطلاعات ساخت، نصب و بهرهبرداری خطوط لوله جمع آوری شود. این اطلاعات طیف بسیار گستردهای از دادهها را در بر گرفته و مطابق توصیههای استانداردهایی همانند NACE SP0502، NACE SP0206، و NACE SP0204، در مجموع حدود 50 عنصر داده (data element) را مشخص کرده که در برنامۀ مدیریت یکپارچگی خطوط لوله با ارزیابی مستقیم میبایست مدنظر قرار گیرند. این عناصر داده عموماً اینطور دستهبندی میشوند:

- مرتبط با لوله همانند جنس ، ضخامت سال ساخت و..

- مرتبط با سازه همانند گزارشات کنترل کیفی ساخت، جوشها، موقعیت مکانی (GPS) و پروفایل پستی بلندی (Inclination Profile)

- خاک/زیستمحیطی همانند وضعیت رانش خاک، زمین لرزه، وجود رودخانه و …

- کنترل خوردگی همانند نوع و مقدار تزریق بازدارنده، دیتای کوپنها و پرابهای خوردگی، مکانیزمهای خوردگی فعال و مناطق حساس این مکانیزمها

- دادههای عملیاتی همانند نوع سیال (گاز خشک، مرطوب، هیدروکربن تک یا چند فازی)، دبی حجمی، دما، فشار، جهت تزریق (آیا از خط تنها در یک جهت استفاده میشود و یا بهره برداری در هر دو جهت امکان وقوع دارد)

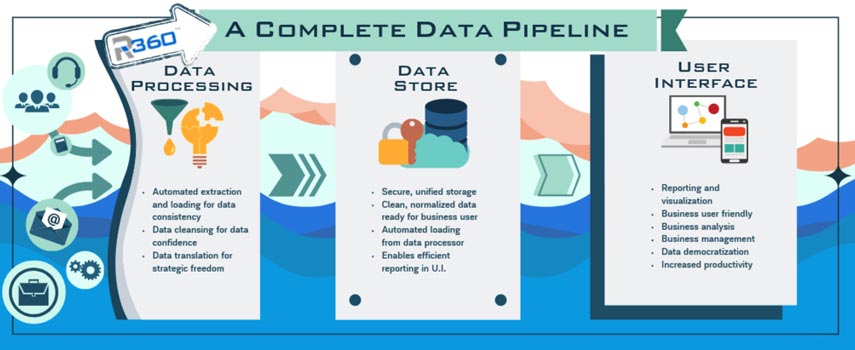

اکثر این عناصر داده را مالکان و بهرهبرداران خطوط لوله میتوانند فراهم کنند و چالش اصلی همواره یکپارچهسازی این حجم عظیم دادههای کمّی، کیفی و انتزاعی با هدف تحلیل همسان و اتخاذ تصمیمهای مهندسی دقیق است. به همین ترتیب، از منظر بهرهبردار، این عناصر داده را میتوان اینطور دستهبندی کرد:

- دادههای طراحی خطوط لوله؛

- دادههای بازرسی میدانی از ارزیابیهای مستقیم و غیرمستقیم و برنامههای پایش زمانبندیشده؛

- دادههای بهرهبرداری و نگهداشت.

تحلیل دیتا و تشخیص اولیه روش ارزیابی خطر

پس از جمع آوری اطلاعات، ثبت، نگهداری و تحلیل فنی آنها ارزیابی اولیهای از نوع خطرات و شدتشان بدست میآید. با توجه به تقسیمبندی ارایه شده در بخش خطرات مشخص است که نوع اول یا وابسته به زمان آنها نیازمند تحلیل سرعت تخریب و یا به عبارت بهتر پایش و ارزیابی مستمر عوامل فنی و بهره برداری میباشد، در حالیکه خطرات دو دسته دیگر عموما از طریق ثبت مناسب و پایش عوامل فنی و غیر فنی (همانند اصلاح رویههای بهره برداری، استفاده از متریال مناسب، مراقبت از خط در مقابل خطرات حفاریهای غیر مجاز، پیشبینی وضعیت آب و هوایی و در نظر گرفتن تمهیدات مناسب و…) تحت کنترل قرار میگیرند.

لازم به ذکر است با توجه به گستردگی فراوان دادهها و همچنین فروانی و پیچیدگی انواع تحلیلهای فنی، میبایست ثبت، تحلیل و بازخوانی دیتاها در یک مجموعه نرم افزاری منسجم و کارا صورت پذیرد.

انتخاب روش مناسب جهت ارزیابی و صحت سنجی برنامه مدیریت یکپارچه خطوط لوله PIMS

پس از تحلیل دیتا و بدست آمدن یک نمای کلی از خطرات موجود، اینک زمان ارزیابی شدت خطرات موجود، از منظر احتمال وقوع خطر میباشد. روشهای موجود و مورد استفاده در برنامههای مدیریت یکپارچگی عموما متمرکز بر خطرات وابسته به زمان و گهگاه خطرات مقیم بوده که با توجه به اهمیت شناخت آنها این روشها در بخش بعد توضیح داده خواهند شد.

انواع روشهای اجرایی در مدیریت یکپارچه خطوط لوله PIMS

در یک تقسیمبندی کلی یکپارچگی مکانیکی خطوط لوله توسط یک یا ترکیبی از سه روش زیر مورد ارزیابی قرار میگیرند و هریک مزایا و معایب خود را دارا هستند:

بازرسی داخلی خط (In-Line Inspection) ILI

استفاده از توپکرانی هوشمند (Intelligent Pigging) یکی از شناختهشدهترین و موثرترین روشهای ارزیابی وضعیت خط لوله بوده که امروزه کاربر بسیار گسترده و موثری در مدیریت یکپارچه خطوط لوله PIMS دارد. در این روش یک توپک هوشمند و مجهز به انواع شناساگرها (Sensors) به داخل لوله هدایت شده، و به کمک فشار عملیاتی و یا کمپرسور (در صورت پایین بودن فشار عملیاتی) کل مسیر خط لوله را طی نموده و اطلاعات مورد نیاز را ثبت مینماید. پس از استخراج دیتای بدست آمده و تحلیل آن توسط انواع روشهای ارزیابی عمر باقیمانده، وضعیت دقیقی از یکپارچگی مکانیکی خط بدست میآید.

مزایای استفاده از توپکرانی هوشمند

- دقت بالا و استفاده از انواع تجهیزات بازرسیهای غیر مخرب جهت تشخیص انواع مختلفی از عیوب

- سرعت مناسب انجام کار در صورت آماده بودن شرایط

- قابلیت تشخیص عیوب وابسته به زمان و عیوب مقیم

- قابلیت تشخیص هم زمان خوردگی داخلی، خارجی و ترکها

- بدست آمدن نقشه دقیق تخریبات در طول خط

توپکرانی هوشمند در عین حال دارای محدودیتهای زیر نیز هستند:

- هزینه بسیار بالای انجام

- نیاز به تخصص بالا در تحلیل دیتا، هرچند تحلیل دادهها عموما توسط شرکت مجری انجام می گردد.

- محدودیت سنسورها در تشخیص عیوب. به عنوان مثال بازه و دقت تشخیص عیوب در سنسورهای آلتراسونیک با سنسورهای MFL (Magnetic Flux Leakage) متفاوت هستند. لذا مالک خط میباید از پیش در خصوص مکانیزمهای تخریب مورد نظر تصمیم گیری نماید.

- عدم امکان اجرا برای تمامی خطوط، زیرا جهت انجام عملیات توپکرانی هوشمند دو پیش نیاز عملیاتی حائز اهمیت هستند. اول وجود تجهیزات ارسال و دریافت توپک (Pig Launcher & Receiver) بر روی خط و دوم تحلیل فیتینگهای خط (همانند زانوییها، ردیوسرها و…) جهت امکان عبور مطمئن توپک از آنها

استفاده از روشهای ارزیابی مستقیم (Direct Assessment)

این روش که نسبت به دو روش دیگر قدمت کمتری دارد و در مجموعه استانداردهای NACE توسعه یافته است، متمرکز بر یافتن نقاط حساس با بیشترین سرعت تخریب بوده و در سه قالب کلی: ICDA برای خوردگیهای داخلی (Internal Corrosion Direct Assessment)، ECDA برای خوردگیهای خارجی (External Corrosion Direct Assessment) و SCCDA برای ترک خوردن خارجی در محیطهای شبه خنثی و قلیایی (Stress Corrosion Cracking Direct Assessment) توسعه یافتهاند. در خصوص ICDA افزودن این نکته حائز اهمیت بوده که براساس سرویس خط (گاز خشک، گاز مرطوب، سیال تکفازی هیدروکربنی و سیال چند فازی آن) استانداردهای مجزایی وجود دارند.

همچنین در هر سه روش فوق مراحل زیر صورت می پذیرند:

- مرحله پیش ارزیابی (Pre-Assessment) که در آن قابلیت انجام کار با توجه به معیارهای ارایه شده در استاندردهای مربوط مورد ارزیابی قرار میگیرد و در صورت برآورده شدن معیارها اطلاعات لازم گردآوری میشود.

- بازرسی غیر مستقیم (Indirect Inspection) که در آن با توجه به سیال خط و استاندارد مربوطه، سیال درون خط مدل سازی شده و نقاط حساس از منظر حداکثر سرعت خوردگی، تجمع آب و تجمع رسوب و یا ترکیبی از هر سه بدست میآیند.

- بازرسی تفصیلی (Detailed Examination) که در آن نقاط حساس بدست آمده تحت عملیات حفاری و بازرسیهای غیر مخرب قرار میگیرند.

مزایای استفاده از این روشها:

- هزینه به نسبت پایین

- سرعت نسبتا بالا

- امکان ارزیابی فنی مکانیزمهای تخریب و سرعت آنها

معایب استفاده از این روشها:

- عدم بدست آمدن پروفایل تخریب در تمام خط

- قابلیت انجام بر روی عیوب وابسته به زمان

- عدم پوشش دهی ترک خوردگیهای داخلی

- نیازمند تخصص و تجربه بسیار بالا

تست فشار (Pressure Test)

تست فشار به واقع قدیمیترین روش ارزیابی مدیریت یکپارچه خطوط لوله PIMS بوده که در صنعت نیز کاربرد گستردهای دارد. هدف در این ارزیابی قراردادن عمدی عیوب بحرانی در معرض فشار و تخریب متعاقب بوده به گونهای که احتمال وجود نشتی در هنگام بهرهبرداری از بین برود. در اینجا ذکر این نکته دارای اهمیت بوده که تست فشار یک عنوان کلی است که در برگیرنده دو ارزیابی و نیل به دو هدف کاملا متفاوت میباشد. در اولین روش که به آن تست عدم نشتی (Tightness Test) میگویند، تجهیز یا خطوط از منظر اتصال صحیح در فلنجها، گسکتها و.. تحت فشار به مراتب پایینتری قرار میگیرند. این نوع تست فشار در محدوده ارزیابی PIMS قرار ندارد. روش دوم که به آن تست یکپارچگی یا Integrity Test میگویند، در فشارهای بالاتر انجام شده و هدف آن تخریب تعمدی عیوب خط لوله، شناسایی محلها و متعاقبا انجام تعمیرات لازم میباشد.

مزایای استفاده از این روش:

- هزینه نسبتا کم

- نیاز به تخصص و تجربه به مراتب کمتر در مقایسه با دو روش بالا

- امکانات کم

- سرعت بالای ارزیابی

معایب استفاده از این روش:

- عدم ارزیابی مکانیزمهای تخریب

- عدم ارایه پروفایل تخریب خط

- احتمال رشد عیوب کوچکتر و تخریب خط

- نیازمند تمهیدات ویژه در خصوص انجام تست به کمک سیال گازی (Pneumatic Test)

همانگونه که در ابتدای این بخش بیان شد، در عمل بهره برداران و مالکان، خطوط ترکیبی از هر سه روش فوق را مورد استفاده قرار میدهند، به گونهای که با انجام توپکرانی هوشمند در بازههای طولانی، دید مناسبی از خط پیدا نموده و با انجام ارزیابیهای مستقیم در بازههای زمانی میانی نقاط بحرانی و مکانیزمهای تخریب را مورد ارزیابی دقیقتر قرار میدهند. همچنین در صورت لزوم (مثلا انجام تعمیرات مهم مانند تعویض بخشی از خط) از تست فشار نیز بهره برداری مینمایند.

خروجی ارزیابیهای مدیریت یکپارچه خطوط لوله PIMS

حسب استفاده صحیح از روشهای بیان شده، خروجی این ارزیابیها میتوانند به قرار زیر باشند:

- تشخیص عمر باقیمانده خط و انجام تعمیرات در زمان مناسب

- تعیین مکانیزمهای دقیق تخریب و تدوین و اصلاح برنامههای کنترل و مدیریت خوردگی همچون اصلاح نرخ تزریق بازدارنده، اصلاح سیستم پایش خوردگی خط، اصلاح و تعمیر پوشش و سیستم حفاظت کاتدی خط

- تدوین برنامه مناسب جهت کنترل عیوب وابسته به زمان

- ارزیابی درست خطرات مستقل از زمان و تدوین راهکارهای مناسب برای آنها

استانداردهای مرتبط به برنامه مدیریت یکپارچه خطوط لوله PIMS

همانگونه که در این نوشته مشاهده شد، فعالیتهای مرتبط با PIMS بسیار گسترده بوده و متعاقبا طیف بسیار گستردهای از استانداردها را در بر میگیرند. لذا جهت تسهیل امر در خصوص استانداردهای مرتبط میتوان به موارد زیر اشاره نمود:

- استانداردهای مرتبط با میدیریت یکپارچگی خط و دستورالعملهای آنها ASME B31.8S در خصوص خطوط انتقال گاز، API 1160 در خصوص خطوط انتقال سیالات مایع، DNV-RP-F116 در خصوص خطوط زیر دریا

- استانداردهای مرتبط با ارزیابی عمر باقیمانده خطوط لوله ASME B1.G و DNV-RP-F101

- استانداردهای مرتبط با ILI همانند NACE SP0102

- استانداردهای مرتبط با ارزیابی مستقیم NACE SP0110,0116,0206,0208.

در پایان خاطر نشان میشود که شرکت پمکو با توجه به سابقه درخشان در توسعه انواع نرم افزارهای مدیریت یکپارچه داراییها، حضور پرسنل توانمند و متخصص و همچنین روابط با شرکتهای معتبر بینالمللی، توانایی بالایی در طراحی نرم افزار، مدیریت و اجرای پروژههای مدیریت یکپارچه خطوط لوله PIMS را دارد.