تعمیر و نگهداری ماشین ابزارها و ابزارآلات صنعتی

طرحریزی و پیادهسازی برنامه تعمیر و نگهداری ماشین ابزارها و ابزارآلات صنعتی

ماشین ابزار نامی کلی است که برای اشاره به دستگاههای ویژۀ کارهای مختلف صنعتی استفاده میشود، از جمله: دستگاه تراش، دستگاه فرز، دستگاه پرس، دستگاه سنگزنی، دریل، سیانسی، دستگاه هاب، صفحه تراش، کپی تراش، سری تراش، فرز پانتوگراف، بورینگ، هونینگ، لپینگ، دستگاه اسپارک، دستگاه وایرکات، دستگاه خانکشی، دستگاه کلهزنی، و ماشین سنتر. به عبارتی، تمام ماشینهایی که بهطور مکانیکی روی قطعات شکلدهی یا برادهبرداری انجام میدهند ماشینابزار نام دارند. در این مقاله با ملاحظات تعمیر و نگهداری ماشین ابزارها و انواع آنها و همچنین تعمیر و نگهداری ابزارآلات صنعتی و انواع آنها آشنا خواهید شد.

همچنین در این زمینه میتوانید نکات مربوط به تعمیر و نگهداری CNC ها، تعمیر و نگهداری ماشین آلات پرس و همچنین تعمیر و نگهداری ماشین تراشها را در هایپرلینکها بخوانید.

انواع ماشین ابزار از منظر فرآیند انجام کار

ماشین ابزارها بر اساس فرایند کار به دو گروه تقسیم میشوند:

- دستگاههای مخصوص تولید بدون برادهبرداری (مانند چکشها، پرسها، ماشینهای خمکاری، قیچیها و…)؛ و

- دستگاههای مخصوص تولید با برادهبرداری (مانند ماشینتراش، صفحه تراش، ماشین فرز، ماشین سنگ و…).

اولین ماشین ابزارها

توسعۀ ماشین ابزارهای برش فلز با توسعۀ تولید تجهیزات در مقیاس بزرگ و ساخت اولین مجتمعهای صنعتی مرتبط است. افزایش استفاده از تجهیزات صنعتی و بعداً ماشینهای مبتنی بر نیروی بخار، تقاضا برای افزایش دقت در ماشینکاری قطعات را ایجاد کرد. این چالش تنها با اختراع ماشینهایی برای تولید ماشینهای دیگر و از جمله ماشینابزارهای برش فلز با نوردهای مکانیکی برطرف شد.

ماشین ابزارها امروزه بهرهوری بسیار خوبی دارند. فرآیندهای تولید، مکاترونیک و جابهجایی اجسام کاملاً بهینه و خودکار هستند. اما بهرهوری ماشینابزارها را چطور میتوان افزایش داد و کجاها هنوز امکان صرفهجویی وجود دارد؟ این ظرفیت در دادههای ماشین نهفته است. بهویژه، در دادههایی که هنگام بهرهبرداری از ماشین گردآوری میشود اما تاکنون استفاده نشدهاند. امروزه شرکتهای تولیدی ابزارهایی ساده، مطمئن و ایمن برای شناسایی و ارزیابی دادههای ماشینآلات در هنگام عملیات دارند. این امر به آنها امکان میدهد از ظرفیت کامل ماشینآلات استفاده کنند و هزینههای کیفیت یا زمان توقف را کاهش دهند.

جایگاه فناوری کنترل دیجیتال در عملکرد ماشین ابزارها

روش مرسوم بهرهبرداری از ماشینابزار برای تولید در مقیاس اندک (در مقایسه با تولید انبوه) استفاده از آرایش مکانیکی میلهها و بادامکها و نیز تایمرهای قطع و وصل جهت کنترل ماشین ابزارها و تولید شکلهای خاص است. برای ثابتکردن کار و هدایت ابزارها هم از فیکسچرها، گیرهها و الگوها استفاده میشد که اغلب گران هم بودند. برای مثال، ساخت ملخ هلیکوپتر حدوداً به 50 الگو نیاز داشت. تولیدکنندگان ماشین ابزار خودشان کنترلهای مکانیکی و نیز هیدرولیکی و پنوماتیک تولید میکردند.

امروزه، اما کنترلهای دیجیتال یا رقمی ماشینابزار را مستقیماً و از طریق برنامهریزی توالیِ عملیاتها (متهکاری، فرزکاری، سوراخکاری و…) و با کمک نوارهای کنترل کامپیوتری هدایت مینمایند. سرعت و ورودی دستگاه، فاصله و جهت، جریان خنککننده و نیز انتخاب ابزارها بهطور خودکار انجام میشوند. تغییر دستورالعمل نیز بهراحتی و با تعویض نوار کنترل با برنامهای دیگر انجام میگردد.

نقش فناوری در تاریخچه بلوغ ماشین ابزارها

امروزه میتوانیم توسعۀ فناوریهای ماشینابزار را به چندین موج تقسیم کنیم. بسیاری از تصمیمگیران، این تغییر فناوری و پیامدهایش بر موفقیت سازمانها را مثبت تلقی میکنند. تا همین چند دهه پیش چرخههای سرمایهگذاری طولانی 10 تا 20 ساله در تولید، بدیهی تلقی میشد؛ چون ماشینابزار عمری طولانی داشت و با تعمیر، نگهداری و بازطراحی گاهوبیگاه میتوانست برای مدتهای مدیدی کار کند. با این چرخههای نسبتاً طولانی سرمایهگذاری، حتی برهمزنندگیهای فناورانه هم در طی سالیان خنثی میشدند. اما وقتی بازههای طولانی را مدنظر قرار دهیم، میتوان الگوهایی را شناسایی کرد که نشان میدهند فناوریهای NC چگونه صنعت را دستخوش تغییر کرد.

موج اول معرفی کنترلهای دیجیتال یا رقمی برای ماشینابزارها در دهههای 1950 و 1960 بود. از سال 1959 تا 1965 تعداد محمولهها در طی بازهای هفتساله حدود 40 درصد افزایش یافت و از 200 به 2050 عدد رسید. مشتریان هم عموماً از صنایع تولیدی پیشرفتهای نظیر صنعت هواپیماسازی بودند که از همان ابتدا مشوق این پیشرفتها بودند. ارزش کل محمولهها هم از 1965 به بعد با همین نرخ به رشد خود ادامه داد.

موج دوم در دهههای 1970 و 1980 و با تقاضای ریزرایانه برای کنترلهای رقمی آغاز شد. فروش ماشینهای NC از سال 1978 تا 1984 با نرخ رشد خیرهکنندۀ سالانه 30 تا 40 درصد افزایش یافت.

موج سوم نیز، مانند دو موج قبلی، با افت قیمتها و افزایش عملکرد پردازندهها همراه بود. قیمت ریزپردازندۀ CNC در سال 1973 حدود 50 درصد نسبت به سال 1963 کاهش یافت. قیمت ریزپردازندۀ CNC در 1978 فقط حدود یکچهارم قیمت یک NC بود، و در سال 1982 قیمت یک دستگاه چندپردازندۀ CNC حتی از این هم پایینتر بود.

امروزه صنعت ماشینابزار با دو چالش اصلی مواجه است. اول، تغییرات فناورانه در ماشینابزار در سالیان اخیر تغییر مسیر داده است و بعد از حدود یک سده پیشرفت تکاملی، که عمدتاً شامل مکانیزاسیون و بهبود کنترل تولید انبوه است، پیشرفت اصلی ماشینابزارها در دوران پس از جنگ جهانی دوم مسیری تقریباً متفاوت در پیش گرفته است. معرفی کنترل دیجیتال و قابلیتهای جدید برای راهنمایی و کنترل الکترونیک، که حالا در دل انقلاب میکروالکترونیک درهای جدیدی باز میکنند، تغییرات چشمگیری هم در داخل این صنعت و هم در ارتباط آن با کاربران ایجاد میکنند.

نحوه کار با ماشین ابزارها

ماشینابزارها از دو یا چند قطعه تشکیل شدهاند و این قطعات اهدافی مشخص در هر دستگاهی دارند. وقتی قطعهای روی ساختار ماشین ابزار قرار میگیرد، باید واجد ویژگیهای زیر باشد:

- استحکام سازهای داشته باشد؛

- برای عملیات استفاده شود؛

- آیتمهای مکمل داشته باشد؛

- برای حذف برادهها استفاده شود؛

- ایمنی کافی را تأمین کند؛ و

- در برابر تغییر شکل مقاومت کافی داشته باشد (تا از دقت ابعاد کار اطمینان حاصل شود).

برخی اجزای اصلی در ماشین ابزار

ماشینابزار از چند قطعۀ مجزا تشکیل شده است و هر قطعه کارکرد خاص خود را دارد. این قطعات عبارتاند از یاتاقان، پایه، محور اصلی، میز کار و… .

- یاتاقان: یاتاقان دستگاه میتواند ابزار برش را به کار بیندازد یا میز کار را بچرخاند.

- پایه: پایهای است که سایر اجزای دستگاه روی آن سوار میشوند.

- محور اصلی: کارکرد هدایت پایۀ اصلی بر عهدۀ محور اصلی است. در دستگاههای بزرگ محورهای جانبی هم اضافه میشوند تا استحکام سازه افزایش یابد.

- میز کار: از این میز برای ثابتنگهداشتن کار استفاده میشود. این میز را در جهت افقی میتوان حرکت داد.

- درایو: منبع اصلی قدرت در ماشین ابزار که معمولاً یک الکتروموتور است.

عوامل اثرگذار بر خرابیهای ماشین ابزار

شناسایی علل ریشهای خرابی تجهیزات یک عامل اثر بخش بر تدوین برنامههای نگهداشت است. از این رو لازم است در برنامه تعمیر و نگهداری ماشین ابزارها به این نکته توجه نمود.

ماشینهای ابزار همانطور که پیشتر به آن اشاره شد، از دو بخش اصلی مکانیکی و کنترل کامپیوتری تشکیل گردیده است. اجزای مکانیکی این تجهیز معمولا با مشکل فرسودگی و تخریب سطوع قطعات مواجه است. تخریب سطوح در این تجهیز عمدتاً از خوردگی و سایش ناشی میگردد.

آلودگی ذرات یکی از دلایل اصلی سایش مکانیکی است. این مهم به دلیل وجود براده و اضافات قطعات مختلف طی عملیات ماشینکاری معمولا رخ میدهد. از این رو لازم است در پایان کار حتما به تمیز کردن سطوح میزکار توجه ویژه نمود. در کنار انجام این کار، کاربرد صحیح روانکار اثربخش خواهد بود.

باتوجه به آنچه گفته شد باید در برنامه تعمیر و نگهداری ماشین ابزارها کیفیت، کمیت و ماهیت روانکارها را درنظر داشت و مجموعه نکات مورد اشاره را لحاظ نمود:

اگر روانکار در تجهیز کم باشد، ابزار با اصطکاک بیش از اندازه همراه است . چنانچه میزان آن بیش از حد استاندار درنظر گرفته شود، ممکن است منجر به نشتی یا ایجاد فشار مضاعف به سیستم و درنتیجه خرابی زودرس بلبرینگها گردد.

ترکیب شیمیایی روانکننده انتخابی باید در تناسب با نیاز ماشین ابزار باشد. معمولا در ماشین ابزارها به روانکارهایی نظیر گریس، روغن اسپیندال یا دوک و روغن هیدرولیک نیاز است. در صورتی که از روانکننده نامناسب استفاده شود، بیشک راندمان عملیات ماشینکاری را تحت تاثیر قرار میدهد. توجه نکردن به این مهم حتی بر افزایش دمای بیش از حد تجهیز را نیز به همراه دارد.

خوردگی

خوردگی قطعات ماشین ابزار کاملاً رایج است، به ویژه برای تجهیزاتی که در محیط مرطوب یا در معرض آب هستند. آب نه تنها باعث زنگزدگی سطوح فلزی میگردد، بلکه میتواند سرعت اکسیداسیون روغن را نیز افزایش دهد و منجر به ایجاد محیط اسیدی در داخل قطعه گردد.

سایش مکانیکی

سایش مکانیکی در نتیجه تماس بیش از اندازه دو سطح قطعات ماشین ابزار در حالتی که روانکار کافی در سیستم وجود ندارد، اتفاق میافتد. به عبارت دیگر، لازم است که همواره به این نکته توجه نمود که اجزای مکانیکی ماشین ابزار بدون وجود روانکار کافی و مناسب نباید کار کنند. معمولا نتیجه سایش، جدا شدن لایههایی از سطح قطعه و خستگی است.

افزایش دمای بیش از حد

نکته دیگری که باید به آن توجه نمود، گرمای ایجاد شده در حین عملیات ماشین کاری است. هنگامی که درجه حرارت در هنگام انجام عملیات بالا میرود، ابزار برای عملکرد مناسب بسیار نرم میگردد و این اتفاق با خرابی تجهیز همراه است. لذا در هنگام کار با ماشین ابزارها باید به خنککاری و نیز به کارگیری مواد با میزان سختی متناسب با تجهیز توجه نمود تا دمای سیستم از حد استاندارد خود تجاوز ننماید.

کالیبراسیون

هنگامی که ماشین ابزار برای اولین بار نصب میشود، باید در مجموعهای تلورانسهای تولید شده کار نماید. این تلورانسها در طی زمان در ماشین ابزار تغییر میکنند. لذا برای فعال نگهداشتن ماشینکاری با دقت بالا، لازم است ماشین ابزار به طور منظم کالیبره گردد. بیتوجهی به این امر میتواند به کاهش راندمان عملیات و نیز خرابی تدریجی ماشین ابزار شود.

کالیبراسیون ماشین ابزارهای اولیه با توجه به سادگی طراحی به راحتی قابل انجام بود. این مهم، معمولا با تنظیم سادهای از خطای جابجایی در صفحات X، Y و Z صورت میپذیرفت. اما فرآیند کالیبراسیون ماشین ابزارهای امروزی با توجه به طراحیهای پیچیده همراه با فناوری به یک امر پیچیده که تبدیل گردیده است و لازم است توسط یک متخصص صورت پذیرد.

استراتژیهای تعمیر و نگهداری ماشین ابزارها

انواع روشهای نگهداشت، ریسکها، هزینههای اولیه و الزامات نیروی انسانی متفاوتی دارند. بهجای اینکه در سراسر عمر مجتمع از یک استراتژی نگهداشت استفاده کنید، بهتر است از برنامههای نگهداشت مختلف برای تجهیزات مختلف بهره بگیرید. برای مثال، نگهداشت ماشینها و ابزارهای صنعتی عموماً مستلزم تحلیلهای پیشبینانه است.

نگهداری و تعمیرات پیشگیرانه: نوعی نگهداشت مبتنی بر زمان که عموماً روی تجهیزات منفرد اجرا میشود.

نگهداری و تعمیرات پیشبینانه: نوعی نگهداشت پیشگیرانه که از دادههای قبلی برای پیشبینی نیازهای تجهیز به اقدامات

نگهداشت استفاده میشود.

نگهداشت واکنشی: نوعی اقدام نگهداشتی که بعد از خرابی تجهیز انجام میشود.

نگهداشت اصلاحی : اقدامات نگهداشتی مبتنی بر بازیابی برای تصحیح سیستمها یا تجهیزات معیوب.

نگهداشت مبتنی بر مصرف: استفاده از میانگین کارکرد روزانه دستگاه برای پیشبینی موعد انجام اقدامات نگهداشت.

نگهداشت اقتضایی: استفاده از کنتور و حسگرهای هشدار برای آگاهی از زمان انجام اقدامات نگهداشت.

تعمیر و نگهداری ماشین ابزارها در جهت اهداف خودمان

یکی از مهمترین شیوههای بهبود برنامه تعمیر و نگهداری ماشین ابزارها استفاده از دادههاست. نگهداری و تعمیرات دادهمحور به شما امکان میدهد:

- قطعات را فقط در صورت لزوم تعویض کنید؛

- زمان توقف ناشی از خرابیهای پیشبینینشده را به حداقل برسانید؛

- ریسک حوادث ایمنی ناشی از نگهداشت نادرست تجهیزات را کاهش دهید؛

- پیشبینیپذیری را افزایش دهید که میتواند به مدیریت بودجه، زمانبندی و انتظارات تولید کمک کند؛ و

- طول عمر تجهیزات را افزایش دهید.

هنگام انتخاب بهترین برنامۀ نگهداشت پیشگیرانه، متغیرهای زیر را در نظر داشته باشید:

هزینه: بودجۀ کل واحد نگهداشت را بررسی کنید و ببینید چقدر برنامهریزی، نیروی انسانی و منابع میتوانید به برنامۀ نگهداشت هر ماشین ابزار اختصاص دهید.

تجهیزات: موجودی داراییهای خود را ارزیابی کنید. آیا از تجهیزاتی پیچیده با قطعاتی گرانقیمت استفاده میکنید یا بهرهبرداری به ابزارهای سادۀ دستی متکی است؟ اکثر مجتمعها ترکیبی از هر دو را دارند. برخی تجهیزات به دلایل ایمنی و انطباق با استانداردها نیازمند نگهداشت منظم هستند. سایر تجهیزات اگر نگهداشت روزانه انجام نشود دچار افت عملکرد میشوند. مستندات فراهمشده توسط سازندۀ تجهیز را مطالعه کنید تا دربارۀ زمان و نحوۀ نگهداری از هر تجهیزی به جمعبندی برسید. برای مطالعه نکات مربوط به تعمیر و نگهداری CNCها کلیک کنید.

کارکنان: برنامۀ خوب نگهداشت به کارکنانی برای اجرا نیاز دارد. برخی انواع نگهداشت مانند نگهداشت پیشگیرانه به منابع و نیروی انسانی بیشتری برای اجرا نیاز دارند. همچنین بررسی کنید آیا تکنسینهای نگهداشت به آموزش نیاز دارند یا آیا ضرورتی دارد تعداد کارکنان را افزایش دهید.

دادههای قبلی: اگر سوابق نگهداشت را ثبت میکنید، احتمالاً میدانید که چه نوع برنامۀ نگهداشت مناسب داراییهای شماست. سوابق نگهداشت به شما امکان میدهد تجهیزات را در وضعیت بهینه نگه دارید. این سندی است که تمام اقدامات نگهداشت را که روی هر کدام از داراییها انجام شده است، ثبت و ضبط میکند.

از طرفی لازم است جهت اتخاذ برنامه نگهداری و تعمیر ماشین ابزار، عوامل مورد اشاره را درنظر بگیرید:

- ارزش دارایی چقدر است؟ آیا تعویض قطعات پرهزینه است؟

- آیا این تجهیز برای تولید حیاتی است، یا حتی در صورت خرابی آن میتوان بهرهبرداری را ادامه داد؟

- اگر تجهیز ناگهانی خراب شود، چقدر زمان توقف برنامهریزینشده برای تعمیر آن نیاز خواهد بود؟

- هزینۀ توقف برنامهریزینشده برای سازمان شما چقدر خواهد بود؟

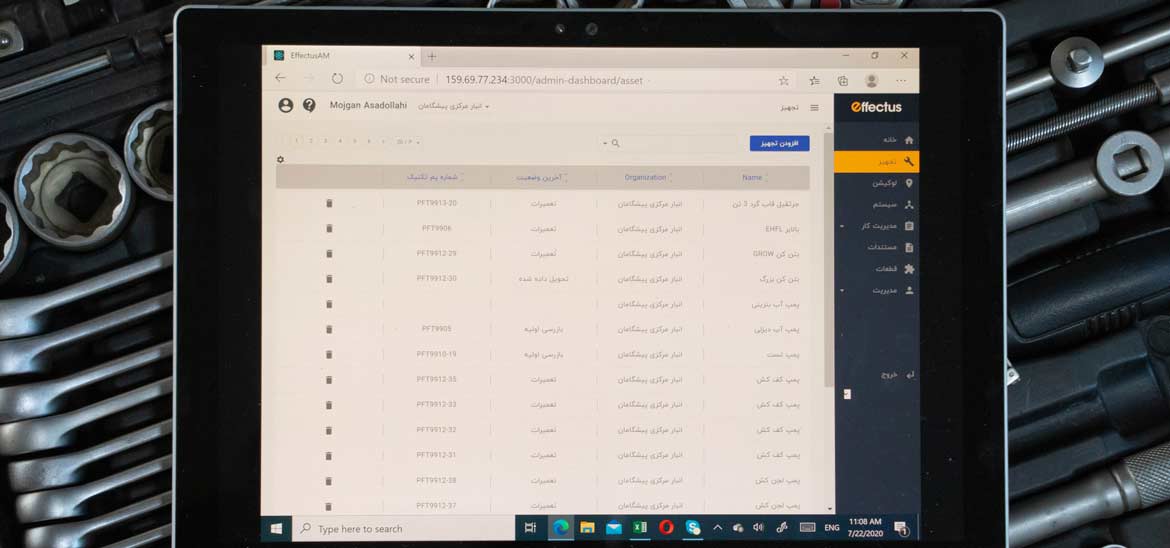

نرم افزارهای نگهداشت ماشین ابزارها

فرایند گزارشدهی سریع و ساده

نرمافزار CMMS راهی ساده و سریع برای گردآوری، سازماندهی و تحلیل دادههای موجود فراهم میکند. گزارشدهی دادهها به شما امکان میدهد ببینید از هر دارایی چطور نگهداری میشود، چقدر هزینه برمیدارد، و استفاده از نگهداشت ماشین چقدر موجب صرفهجویی میشود. وقتی همۀ دادهها یکجا جمع شوند، میتوانید دستور کارها، چرخۀ عمر دارایی، موجودی، و سوابق نگهداشت را مدیریت کنید؛ چیزهایی که همۀ آنها برای برنامۀ تعمیر و نگهداری ماشین ابزار موفق یک ضرورت است.

بهینهسازی جریان کار

مجموعهای از رویههای نگهداشت برای ماشینابزار ایجاد کنید که تکنسینها هنگام کار با تجهیزات پیچیده میتوانند از آنها استفاده کنند. ماژولهای CMMS با ایجاد دسترسی سریع به دادههای نگهداشت برای تمام داراییها به این فرایند کمک میکنند، سیستم مدیریت قطعات یدکی به کنترل موجودی کمک میکند تا هیچوقت با کمبود قطعات یدکی مواجه نشوید و اطلاعات مرکزی دربارۀ هر کدام از داراییها (توصیههای سازنده، الگوهای خرابی، و رویههای نگهداشت) در دسترستان قرار گیرد.

مدیریت زمانبندی

وقتی موعد انجام یک فعالیت نگهداشت میرسد، نرمافزار CMMS بهطور خودکار اعلانهایی به تمام افراد ذیربط ارسال میکند. کارکنان نگهداشت با استفاده از نرمافزارهای موبایل میتوانند اطلاعات مرتبط با دستور کارها را ببینند و وقتی داخل یا بیرون از سایت مشغول کار هستند، وضعیت کار را آنلاین گزارش کنند.

نرمافزارهای CMMS اطلاعات زیر را در اختیار شما میگذارند:

- فهرست فعالیتهای فعال نگهداشت ماشینابزار؛

- تکنسینهایی که مسئول انجام هر فعالیت هستند؛ و

- هزینۀ هر فعالیت (مثلاً دستمزد نیروی انسانی و قطعات).

نسلهای پیشرفتهتر نرم افزارهای مدیریت دارایی فیزیکی میتوانند عملکرد داراییهای فیزیکی را تحت پایش قرار داده و به بهبود این داراییها کمک کنند. به کمک این نرم افزارها میتوان تجهیزات را در طول چرخه عمرشان بهتر مدیریت نمود.

چالشهای برنامه تعمیر و نگهداری ماشین ابزارها

راهکارهایی قطعی و آزموده برای مشکلات و مسائل ماشینابزارهای صنعتی وجود ندارد. ضعف تکنیکهایی که ابداع شدهاند معمولاً مانع از استفاده از آنها در دستگاههای مختلف و برای کاربردهای مختلف میشود. استانداردهای موجود دربارۀ دقت ماشینابزارها بیشتر بر کالیبراسیون ماشینابزار و اطمینان از این متمرکزند که دادهها درست دریافت میشوند. شناسایی اینکه فلان مشکل نیازمند اندازهگیری است، بسیار دشوار است و مستلزم درک بسیار بیشتری از ماشینابزار و فرایند تولید است. اگر مشکلی پیش میآید، هیچ دستورالعمل و راهنمایی برای کمک به غلبه بر آن وجود ندارد.

معمولاً مسائل صنعتی رفع و رجوع نمیشود چون هزینۀ نسبی صرف وقت و منابع برای تحلیل و اصلاح آن مسئله از مزایای احتمالی کاهش دوبارهکاری و اسقاط بیشتر میشود. همچنین احتمالاً تخصص و خبرگی موردنیاز بهراحتی در دسترس نیست و به مشاوره با افراد متخصص نیاز خواهد بود که باز هم موجب افزایش هزینهها میشود. وقتی سازمانی به مسئلهای میپردازد، محدودیت خبرگی ممکن است موجب شود روشهای پرداخت هزینه کافی نباشند. این اتفاق ممکن است به ایجاد راهکاری بینجامد که نتایجی استاندارد در پی ندارد و منابع صرفشده برای مسئله را توجیه نمیکند.

ابزارآلات صنعتی، همنوعان پرکاربرد ماشین ابزار

فعالیت واحدهای صنعتی در کنار ماشین ابزار، به ابزارآلات صنعتی گره خورده است. طیف گستردهای از آنها در صنایع مختلفی نظیر کشتی سازی، حمل و نقل، پتروشیمی، معدن و ساخت و ساز هر روزه به کار گرفته میشوند. مجموعه ابزارهای صنعتی شامل سیلندرهای هیدرولیک، ابزار دستی، پمپهای هیدرولیک و ابزارهای مکانیکی میباشند. ماشین ابزار که از منظر ساختار و عملکرد فرم پیچیدهتر ابزارآلات صنعتی محسوب میگردند، اما از منظر تعداد مورد استفاده در کارگاهها، بعضاً ابزارآلات سادهتر که دارای درایو برقی یا هیدرولیکی میباشند، به پاشنه آشیل واحدهای صنعتی تبدیل میشوند.

انواع ابزارآلات صنعتی

طیف وسیعی از ابزارآلات صنعتی وجود دارد که میتوانند برای صنایع خاص یا برای کاربرد عمومی در صنایع مختلف طراحی شوند. با توجه به اهمیت دوام و کارایی، ابزارهای صنعتی به طور ویژه از مواد با کیفیت بالا طراحی و ساخته میشوند. ابزارآلات صنعتی ممکن است برای یک صنعت خاص طراحی شده باشند، با این حال برخی از آنها در همه صنایع به کار گرفته میشوند. از این رو، ابزارآلات صنعتی را میتوان در دو دسته ابزارآلات دستی و برقی جای داد.

ابزارآلات صنعتی دستی

در این دسته، ابزارهای مختلفی نظیر آچار، پیچگردان، انبردست و چکشها قرار میگیرند. این از ابزارآلات صنعتی همانطور که از نامشان پیداست توسط دست به کار گرفته میشوند. طراحی آنها بسیار ساده میباشد. نگهداری این نوع از ابزارآلات به سادگی قابل انجام است. لازم است در نگهداری این ابزارآلات به پیشگیری از زنگزدگی آن ها توجه نمود. از این رو بع داز پایان کار حتما باید آنها را تمیز و در جای مخصوص خود قرار داد.

ابزارآلات صنعتی برقی

ابزارهای صنعتی برقی زیادی وجود دارند که عمدتاً برای کار روی فلزات طراحی شدهاند. از این نوع ابزارآلات بیشتر برای متهکاری، فرمدهی، برشکاری و جوشکاری استفاده میشود. در این بین، در طراحی برخی از ابزارآلات صنعتی برقی، علم هیدرولیک نیز به کار گرفته شده و در واقع دو بخش برقی و هیدرولیکی دارند.

البته طیف متنوعی از ابزارآلات صنعتی مانند دستگاههای جت واش، ابزارآلات لیفت، ابزارآلات برش مخصوص و … نیز در صنایع به چشم میخورد که بعضاً ملاحظات نگهداری و تعمیراتی ویژهای دارند.

از دستگاههای جت واش برای مقاصد متنوع نظیر شست و شو و یا حتی برش استفاده میشود. چنین ابزارآلاتی با کابردهای خاص، ملاحظات ویژهی بهرهبرداری و نگهداشت دارند که میبایست در برنامهریزی نت مورد توجه قرار گیرند. اطلاعات بیشتر در رابطه با تعمیر و نگهداری جت ماشین را در این لینک بخوانید.

تعمیر و نگهداری ابزارآلات صنعتی

هر نوع ابزاری باید در مکان خاصی نگهداری گردد. با این حال، در برخی شرایط ممکن است کاملاً قابل قبول باشد که ابزارها در خارج از منطقه تعیین شده نگهداری شوند. در این شرایط لازم است درنظر داشته باشید که ابزارآلات صنعتی به گرما حساس هستند. لذا باید همواره دوره از حرارت و شعله نگهداری شوند. به طور کلی در تعمیر و نگهداری ابزارآلات صنعتی باید نکات مورد اشاره لحاظ گردد:

گرد و غبار میتواند به ابزارهای الکتریکی آسیب برساند، از این رو باید به صورت دورهای آنها را تمیز نمود. همچنین این ابزارآلات در معرض ساییدگی برخی اجزا نظیر سطح برش هستند. در این نوع، لازم است به روغنکاری این تجهیزات توجه ویژه نمود. همچنین در ابزارآلات صنعتی که بخش هیدرولیکی نیز دارند، باید به این نکته توجه داشت که بخش اتصالات آنها بسیار مهم میباشند. بدین جهت باید به طور منظم به کمک حلالهای غیرنفتی محل اتصالات تمیز گردند تا از این ناحیه دچار آسیب نشوند.

علاوه بر نکات و موارد فوق الذکر، استفاده از خدمات تیم اجرایی شرکت پمکو برای تعمیر و نگهداری ماشین ابزارها و ابزارآلات صنعتی، در قالب تعمیرات موردی و یا به صورت قرارداد سرویس و نگهداری، میتواند یک راهکار اثربخش برای افزایش قابلیت اطمینان و دسترس پذیری این سرمایههای ارزشمند باشد.