قابلیت نگهداشت (Maintainability) چیست؟

قابلیت نگهداشت (Maintainability) اصطلاحی است که اغلب هنگام صحبت دربارۀ نگهداشت و قابلیت اطمینان شنیده میشود. اما آیا واقعاً میدانید که سهولت نگهداشت به چه معناست و چگونه باید از این اصطلاح استفاده کرد؟

اگرنه، در این مقاله با ما همراه شوید تا با هم ببینیم قابلیت نگهداشت چیست، آیا میتوان آن را اندازهگیری کرد، و طراحی دارایی چگونه بر قابلیت نگهداشت تأثیر میگذارد.

قابلیت نگهداشت (Maintainability) چیست؟

قابلیت نگهداشت یکی از مفاهیم کلیدی برای سازندگان تجهیزات، بهرهبرداران (اپراتورها) و مدیران داراییهاست. در سادهترین شکل، قابلیت نگهداشت بهمعنای «سهولت انجام نگهداشت» است.

یک راه آسان برای تعریف قابلیت نگهداشت (Maintainability) استفاده از مثال پنچرشدن لاستیک خودرو است. تصادفی نیست که لاستیک زاپاس را میتوان جای همۀ تایرهای خودرو نصب کرد و سازندگان خودرو پیچهایی را روی هر لاستیک قرار دادهاند که فقط با یک آچار شل و سفت میشود.

متخصصان مدیریت داراییها که مسئول عملکرد روان ماشینآلات پیچیده و حیاتی در انواع صنایع و بخشهای خدماتی هستند، هر زمان که دارایی بهدلیل نگهداری برنامهریزینشده یا برنامهریزیشده از کار میافتد، با وضعیت مشابهی مواجه میشوند.

تمرکز بر این است که تجهیزات را در سریعترین زمان ممکن و با کمترین هزینۀ ممکن بر واحد نگهداشت راهاندازی کنید. هرچه انجام تعمیرات و نگهداشت دارایی آسانتر باشد، قابلیت نگهداشت آن بیشتر است.

قابلیت نگهداشت و ارتباط آن با قابلیت اطمینان و نگهداری

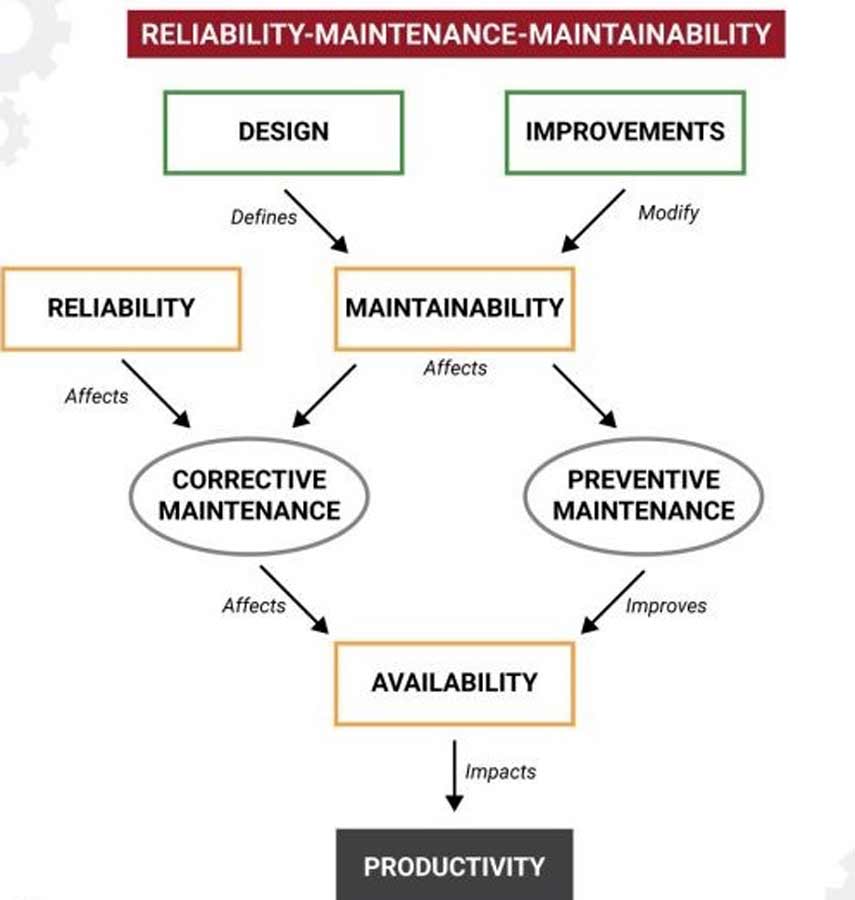

مفاهیم قابلیت اطمینان، دسترسپذیری و قابلیت نگهداشت ارتباط نزدیکی با هم دارند و در کنار هم ابزارهایی در اختیار مدیران داراییها میگذارند تا عملکرد برنامۀ مدیریت داراییها را ارزیابی کنند.

مفهوم RAM: قابلیت اطمینان، دسترسپذیری، و قابلیت نگهداشت

مخفف RAM سه اصطلاح فنی را ترکیب میکند تا چارچوبی را نشان دهد که در آن داراییها با استفاده از بهترین روشها برای کمینهسازی زمان خرابی و هزینههای چرخۀ عمر طراحی و بهرهبرداری میشوند.

از این چارچوب برای انجام تحلیل RAM بهصورت زیر استفاده میشود:

- قابلیت اطمینان: احتمال اینکه دارایی برای مدت زمان معینی در شرایطی از پیش مشخص عملکرد مدنظر را ارائه دهد. قابلیت اطمینان بسامد خرابی را مشخص میکند و الگوهای زمان در دسترس را تعیین میکند. قابلیت اطمینان اغلب از طریق میانگین زمان بین خرابیها (MTBF) اندازهگیری میشود.

- قابلیت نگهداشت توضیح میدهد که واحد یا سیستم را چقدر سریع میتوان تعمیر کرد، که آن هم الگوهای خرابی را تعیین میکند. این شاخص را با استفاده از میانگین زمان تعمیر (MTTR) میتوان اندازهگیری کرد. هر چه MTTR کمتر باشد، قابلیت نگهداشت دارایی بالاتر خواهد بود.

- دسترسپذیری بودن تجهیزات نشاندهندۀ درصد زمان در دسترس در یک دورۀ زمانی مشخص است. این شاخص از طریق قابلیت اطمینان و قابلیت نگهداشت تعیین میشود. ازآنجاییکه این شاخص مدت بهرهبرداری از سیستم و زمان توقف را در نظر میگیرد، هم MTBF و هم MTTR بخشی از محاسبۀ آن هستند.

بهطور کلی، RAM ابزاری برای ارزیابی قابلیتهای سیستم تولید محسوب میشود. ازاینرو، هر سازمانی که به داراییهای فیزیکی متکی است میتواند از آن برای بهینهسازی عملکرد عملیاتی خود استفاده کند.

آیا میتوانیم قابلیت نگهداشت (Maintainability) را اندازهگیری کنیم؟

یک معیار مهم برای سنجش قابلیت نگهداشت، هزینۀ صرفشده برای نگهداری هر دارایی است. «هزینۀ نگهداشت بهعنوان درصدی از ارزش تعویض دارایی» (RAV) معمولاً کنترل میشود تا اطمینان حاصل شود که هزینهها با بهینهکاویهای هر صنعت انطباق دارد. هرچه هزینۀ نگهداری دارایی کمتر باشد، بهمعنای قابلیت نگهداشت بالاتر است.

از مباحث فوق مشهود است که قابلیت نگهداشت بالا بهمعنای MTTR کم و هزینههای اندک نگهداشت است.

برای اطمینان از اینکه وضعیت نگهداشت داراییها مطلوب است، در مرحلۀ طراحی تجهیزات باید تحلیل کاملی دربارۀ قابلیت نگهداشت انجام شود. این تحلیل شامل چنین ملاحظاتی است:

- استفاده از مواد و قطعات در دسترس؛

- استفاده از اتصالات استاندارد؛

- ایجاد امکان شناسایی خطاها و عیوب؛ و

- اطمینان از سهولت مونتاژ و جداسازی قطعات.

این ملاحظات در بخش بعدی بهتفصیل بررسی میشوند.

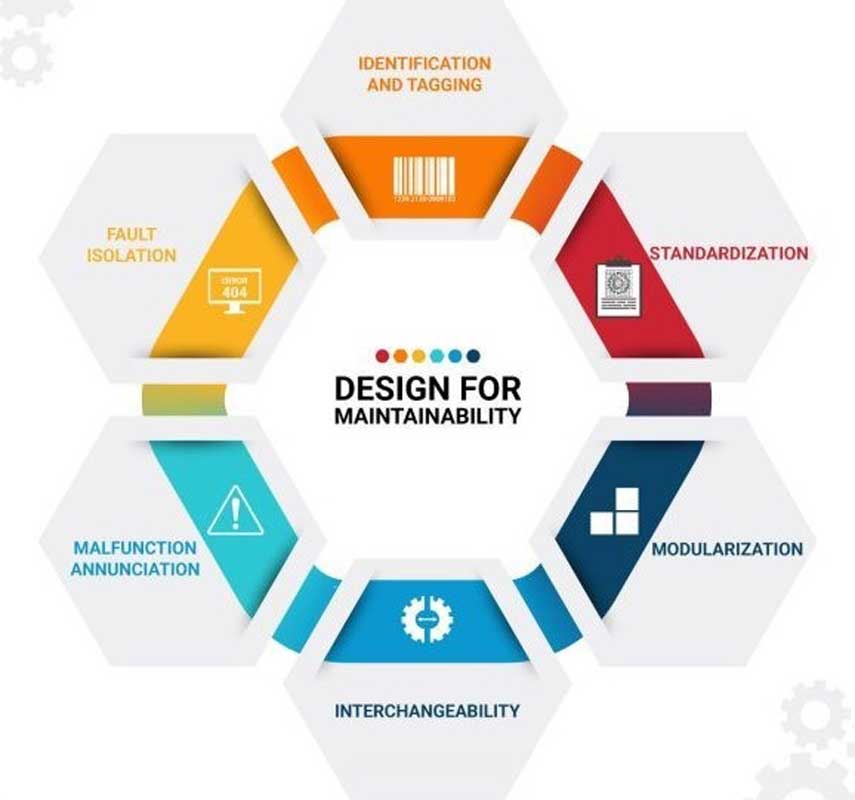

طراحی برای قابلیت نگهداشت

استانداردها، بهترین شیوهها و الزامات متعددی برای قابلیت نگهداشت (Maintainability) وجود دارد که برای اطمینان از قابلیت نگهداشت دارایی میتوان از آنها پیروی کرد. اکثر این دستورالعملها را میتوان در شش دستۀ کلی زیر قرار داد.

1. استانداردسازی

بهجای استفاده از قطعات و اجزای مختلف، توصیه میشود تنوع را در بین قطعات به حداقل برسانید تا موجودی، ابزارها و نیازهای آموزشی را به حداقل برسانید.

نمونۀ اجرای این قانون استفاده از اتصالات USB استاندارد در دستگاههای الکترونیکی است. از پورت USB میتوان برای اتصال (یا شارژ) انواع لوازم جانبی کامپیوتری مختلف بدون اختلال در عملکرد استفاده کرد.

استانداردسازی در فضای صنعتی معمولاً برای کمینهسازی انواع و اندازههای پیچ و مهرهها و بستها در هر دارایی و تجهیز استفاده میشود. همانطور که قبلاً ذکر شد، این کار مزایای آشکاری دارد.

در عمل، طراحان بهجای افزایش قطر و اندازۀ بستها، در صورت امکان با افزایش تعداد پیچها و مهرهها برای استحکام بیشتر میتوانند به این هدف دست یابند.

2. مدولارسازی

مدولارسازی بهمعنای طراحی تجهیزات پیچیده از بلوکها و اجزای کوچکتر (ماژولها یا مجموعههای فرعی) است، بهطوری که هر جزء را میتوان مستقل از بقیه نگهداری و تعمیر کرد. این امر قابلیت نگهداشت را به روشهای زیر بهبود میبخشد:

- با تسهیل جداسازی و مونتاژ آسان تجهیزات، دسترسی به قسمتی که به نگهداشت یا تعویض دارد نیز بهبود مییابد.

- اغلب بهجای تعمیر قطعۀ آسیبدیده، تعویض کل بلوک مقرونبهصرفهتر است. بلوک آسیبدیده را میتوان بعداً تعمیر کرد و بهعنوان یدکی استفاده کرد. این شیوهها MTTR هر دارایی را بهشدت کاهش میدهد.

- معمولاً با ارتقای یک یا چند مجموعۀ فرعی بهجای تغییر کل تجهیزات میتوان سیستم را ارتقا داد.

دستگاه مخلوطکن ساده نمونۀ خوبی از تجهیز مدولار است. پایهای که موتور محرک در آن قرار دارد بهگونهای طراحی شده است که در صورت آسیبدیدن تیغهها (یا اگر بهجای مخلوط کردن اسموتیها، بیشتر به آسیابکردن ادویهها علاقه دارید) بهراحتی قابل جداشدن و تعویض است

همۀ لوازم الکترونیکی اطراف ما – از لپتاپها گرفته تا گوشیهای هوشمند – از اصول مدولار استفاده میکنند که امکان نگهداشت سریع را با تعویض صفحهنمایش شکسته، هارد دیسکهای سوخته و… فراهم میکند.

در صنعت برق، روتور توربین طوری طراحی میشود که پرههای توربین روی چرخهای توربین مونتاژ میشوند که آن هم روی محور روتور نصب میشود. این امر امکان تعویض آسان پرههای آسیبدیده و در مواقعی ارتقای روتور توربین با نصب پرههای کارآمدتر را فراهم میکند.

3. قابلیت تعویض

استفاده از قطعات رایج بهجای قطعات سفارشی، به کاربر نهایی امکان میدهد تا درصورتیکه قطعات یدکی اصلی در دسترس نباشد یا زمان تحویل طولانیتری داشته باشد، از قطعات یدکی جایگزین موجود در بازار استفاده کند. با این کار بهینهسازی فعالیتهای نگهداشت بسیار آسان میشود.

یک مثال رایج استفاده از اندازههای استاندارد یاتاقان در پمپها و سایر ماشینآلات است. یاتاقانها در اندازههای استاندارد توسط اکثر سازندگان معروف بلبرینگ تولید میشوند. اگر یاتاقان SKF آسیب دیده باشد و در منطقۀ شما جایگزینی برای آن نباشد، معمولاً میتوان به دنبال بلبرینگی مشابه از کاتالوگ FAG بود و بهجای آن استفاده کرد.

4. شناسایی عیوب

هر زمان که دارایی از انجام عملکرد موردنظر باز میماند، این وضعیت دارایی باید بلافاصله برای بهرهبردار آشکار شود تا بتوان اقدامات نگهداشت موردنیاز را قبل از وقوع خرابی فاجعهبار برنامهریزی کرد و انجام داد.

بهعنوان مثال، نشانگر دمای موتور خودرو بلافاصله به راننده نشان میدهد که موتور در حال داغشدن است تا اقدامات اصلاحی بهموقع انجام شوند.

ماشینآلات پیچیده در صنایع سنگین (شیمیایی، فرایندی، نیروگاهی، تولیدی و…) دارای سیستمهای نظارتی دقیقی هستند. این سیستمها شامل سنسورهای دما، سنسورهای فشار، دستگاههای نظارت بر ارتعاش و سایر تجهیزات پایش وضعیت هستند که بهعنوان بخشی از CBM یا نگهداشت پیشبینانه استفاده میشوند.

هرگونه انحراف از محدودیتهای تعیینشده، هشدارهایی به بهرهبردار میفرستند که میتواند اقدامات لازم را انجام دهد و به کارکنان مرتبط خبر دهد. آنها هم میتوانند از این اطلاعات برای تخصیص منابع موردنیاز و برنامهریزی کارهای نگهداشت (معمولاً از طریق سیستم کامپیوتری مدیریت نگهداشت یا همان CMMS) استفاده کنند.

5. جداسازی خطا

وقتی دارایی خراب یا دچار نقص میشود، اولین قدم تشخیصِ علت ریشهای مشکل است. اگر علت ریشهای مشخص نباشد، تلاش (و در نتیجه زمان و هزینۀ) زیادی صرف بازرسی و شناسایی قطعۀ معیوب میشود.

با اعمال نوعی از طراحی که تأثیر عوامل انسانی را محدود، مشکل را آشکار و در نتیجه اقدامات نگهداشت اصلاحی لازم را ساده میکند، بهراحتی میتوان از این اتلاف زمان و منابع جلوگیری کرد.

برای مثال، اکثر لوازمخانگی برقی (مانند ماشین لباسشویی و ماشین ظرفشویی) برای مشکلات و حالتهای خرابی معمول یک کد خطا نشان میدهند.

کد خطای E1 به شما میگوید که لولۀ تخلیۀ ماشین لباسشویی مسدود شده است. با بررسی لوله و ازبینبردن منبع انسداد میتوانید مشکل را حل کنید. وقتی کد «خطای ناشناخته» نمایش داده میشود چه اتفاقی میافتد؟ زمان و هزینۀ چشمگیری باید برای آوردن تعمیرکار صرف شود که بتواند مشکل را بیابد و برطرف کند.

در قسمت قبل ذکر شد که برای تشخیص عیوب ماشینآلات از سیستمهای پایش استفاده میشود. درحالیکه سیگنال ارتعاش بالا میتواند به بهرهبردار بگوید که مشکلی در دستگاه وجود دارد، تحلیل دقیق همین سیگنال به مهندس تشخیص ارتعاش امکان میدهد تا دقیقاً قطعه یا قطعاتی را که به تعمیر (یا تعویض) نیاز دارند شناسایی کند.

در غیاب این سیستم پایش، استراتژی آزمون و خطا باید در پیش گرفته شود که بسیار پرهزینه و زمانبر خواهد بود؛ امری که قابلیت نگهداشت دارایی را کاهش میدهد.

6. شناسایی و برچسبگذاری

داراییها، تجهیزات، مجموعهها و مجموعههای فرعی باید از یکدیگر قابلشناسایی باشند تا ارتباطات و ثبت سوابق را تسهیل کنند. بهرهبرداران داراییها با تخصیص برچسبهای منحصربهفرد و معنادار به داراییها و قطعات این امر را تسهیل میکنند.

برای مثال، به مبدلهای حرارتی یک برچسب الفبایی اختصاص داده میشود که با حرف E شروع میشود و بعد با یک خط تیره و چند عدد ادامه مییابد. بهطور مشابه، پمپها را میتوان بهشکل P-XXX و برچسبگذاری کرد و سایر تجهیزات را هم به همین ترتیب. قطعات درون تجهیزات هم توسط سازنده شمارۀ مشخصی دارند تا بدون سردرگمی بتوان درباره هر قطعه استعلام گرفت.

متخصصان مدیریت داراییها از این سیستم پیشرفته و دقیق به روشهای مختلفی برای بهبود قابلیت نگهداشت (Maintainability) استفاده میکنند.

تخصیص شماره قطعۀ منحصربهفرد تضمین میکند که قطعات صحیح برای کار نگهداشت و جلوگیری از خرابیهای غیرضروری تأمین شدهاند. سوابق و دستورالعملهای نگهداشت تجهیزات را نیز میتوان بهآسانی (معمولاً از طریق CMMS) با استفاده از سیستم برچسبگذاری تجهیزات در دسترس قرار داد که به کارکنان واحد نگهداشت کمک میکند تجهیز مدنظر را در حین فعالیتهای میدانی شناسایی کنند.

دیگر راههای بهبود قابلیت نگهداشت (Maintainability)

خرید داراییهایی که نگهداری آنها آسان باشد، عامل مهمی است که در طول فرایند تدارکات باید در نظر گرفته شود. چرا که شما نمیتوانید دربارۀ نحوۀ طراحی تجهیز اعمال نظر کنید.

اما قابلیت نگهداشت جنبههای دیگری هم دارد که بر روی آنها کنترل دارید. با اجرای چند تغییر و بهبود جزئی میتوانید اقدامات نگهداشت داراییهای پیچیده را ساده کنید، از جمله:

- دسترسی سریع به چکلیستهای نگهداشت پیشگیرانه، نقشهها، سوابق و رویهها را فراهم کنید. سادهترین راه برای انجام این کار این است که آنها را در پایگاه دادههای CMMS ذخیره کنید. تکنسینها و مکانیکها میتوانند اپلیکیشن مدنظر را در موبایل خود اجرا کنند و منابع موردنیاز را مشاهده کنند.

- دانش کارگران و بهرهبرداران نگهداشت را افزایش دهید. برای نیروهای آموزشندیده، حتی کارهای ساده هم میتواند سخت باشد. بخش نگهداشت باید از آموزش کافی برای نگهداشت اطمینان حاصل کند، بهخصوص اگر قرار است الزامات جدیدی اعمال شوند.

- موجودی تجهیزات و MRO را استاندارد کنید. سازمان (در صورت امکان) باید سعی کند از تجهیزات و ابزارهایی مشابه استفاده کند تا نیاز به آموزش اضافی و احتمال استفادۀ نادرست را به حداقل برساند.

- کارهای معمول را استاندارد کنید. یکی از راههای کاهش هزینههای عملیاتی و نگهداشتی، افزایش بهرهوری کارکنان و کاهش تعداد خطاهای انسانی است. در کنار برنامههای آموزشی، استانداردسازی رویههای عملیاتی یکی از راههای انجام این کار است.

- بر نگهداشت پیشکنشی تمرکز کنید. افزایش نگهداشت پیشکنشی باعث کاهش تعداد خرابیهای اساسی میشود؛ خرابیهایی که به منابع و مهارتهای چشمگیری نیاز دارد.

این تغییرات کوچک میتواند در درازمدت تفاوت بزرگی ایجاد کند.

نکات کلیدی

- تمرکز اصلی متخصصان نگهداشت بر این است که مطمئن شوند تجهیزات عملکرد موردنظر را با حداقل وقفه انجام میدهند.

- کلید دستیابی به این هدف، پیروی از بهترین شیوهها در راستای قابلیت اطمینان و نگهداشت داراییهاست. قابلیت نگهداشت یا «سهولت نگهداشت» را میتوان از طریق معیارهایی مانند میانگین زمان تعمیر (MTTR) و هزینۀ نگهداشت بهازای ارزش دارایی جایگزین رصد کرد.

- با اطمینان از استفاده از اجزا و مجموعههای استاندارد، استفاده از طرحهای بلوکی یا مدولار، فعالسازی تکنیکهای سادۀ عیبیابی و استفاده از سیستمهای شناسایی و برچسبگذاری میتوان داراییهایی طراحی کرد که سطح بالاتری از قابلیت نگهداشت را ارائه دهند.

- در پایان، مدیران نگهداشت و کارخانه برای تسهیل اجرای فعالیتهای نگهداشت و بهبود غیرمستقیم قابلیت نگهداشت (Maintainability) مجموعۀ خود باید پیادهسازی نرمافزار CMMS را در نظر بگیرند.